Susținerea personalizării în masă, a calității înalte și a operațiunilor durabile în fabricile din Industria 4.0

Contributed By DigiKey's North American Editors

2023-07-27

Realizarea personalizării în masă prin intermediul proceselor de producție durabile și de înaltă calitate reprezintă o provocare pentru proiectanții de sisteme de producție automatizate din cadrul Industriei 4.0. Mai multe dispozitive de detectare și control trebuie să fie implementate și conectate în diverse rețele cu și fără fir, iar starea și consumul lor de energie trebuie monitorizate în timp real, respectând, în același timp, standardele de sustenabilitate stabilite.

Pentru a adapta varietatea de funcții, rețele, monitorizare și cerințe de standardizare, asigurând în același timp scalabilitate și flexibilitate, nu este nevoie ca designerii de sisteme de automatizare pentru Industria 4.0 să le asambleze singuri. În schimb, aceștia pot încorpora controlere integrate compacte pentru a implementa sisteme de producție flexibile cu niveluri ridicate de calitate și sustenabilitate. Aceste controlere oferă o varietate impresionantă de funcții integrate pentru control și gestionarea energiei, precum și intrări și ieșiri digitale și analogice (IO). Ele sunt echipate cu capacități avansate de comunicații securizate, esențiale pentru implementarea unei fabrici scalabile, flexibile și extrem de sustenabile din Industria 4.0.

Acest articol oferă o scurtă prezentare generală a elementelor și cerințelor tipice de automatizare a fabricilor din Industria 4.0. În continuare, se prezintă o familie de controlere compacte și extensibile de la Siemens ca exemplu de controlere logice programabile (PLC), care conțin interfețe de comunicații și funcții tehnologice integrate. Acesta se încheie cu o trecere în revistă a Organizației Internaționale de Standardizare (ISO) 50001 și a standardelor conexe pentru managementul operațional al energiei, inclusiv cu un exemplu de implementare a managementului energetic pentru sustenabilitate.

Elementele cheie ale unei fabrici din Industria 4.0

O aplicație tipică a fabricilor din Industria 4.0 cuprinde dispozitive precum controlul temperaturii, controlul pompelor și al ventilatoarelor, sisteme de benzi transportoare și mașini de ambalare care necesită integrare flexibilă și precizie pentru asigurarea unei producții de înaltă calitate. În plus, este necesar să se monitorizeze și să se analizeze în mod constant consumul de energie al acestor dispozitive, în vederea susținerii unor operațiuni eficiente și durabile. În plus, toate acestea trebuie să fie susținute de mai multe straturi de conectivitate cu fir și fără fir, de la senzori și controlere distribuite la unități de acționare a motorului, contoare de energie și tehnicieni și operatori de mașini în timp real.

Pentru a răspunde acestor nevoi diverse, accelerând în același timp implementarea și reconfigurarea proceselor, maximizând timpul de funcționare și asigurând o operare eficientă, proiectanții de sisteme de automatizare au nevoie de controlere de proces dedicate, cu mai multe caracteristici cheie. Astfel de caracteristici includ interfețe de comunicare securizate, IO digitale și analogice, precum și funcții de control integrate, cum ar fi contoare de mare viteză, modularea lățimii impulsurilor (PWM), ieșiri de secvențe ale impulsurilor, controlul vitezei, poziționare, monitorizarea stării și gestionarea energiei. În plus, trebuie să fie disponibile interfețe de comunicații care să accepte protocoale precum comunicațiile seriale, PROFIBUS, IO-Link, interfața senzorilor actuatoarelor (AS-Interface), unitatea în timp real (RTU) MODBUS, interfața serială universală (USI), TCP/IP și standardele mobile fără fir.

Conectivitate pentru Industria 4.0

Pentru a răspunde cerințelor de conectivitate ale Industriei 4.0, familia de PLC-uri SIMATIC S7-1200 de la Siemens acceptă conectarea senzorilor, actuatoarelor și motoarelor la interfețele om-mașină (HMI) și la cloud. Aceasta utilizează OPC Unified Architecture (OPC UA), un protocol de comunicații între mașini (M2M) pentru automatizarea industrială. OPC UA are o arhitectură independentă de platformă, orientată spre servicii, care simplifică conectivitatea. Aceasta susține integrarea tuturor categoriilor de dispozitive, sistemelor de automatizare și aplicațiilor software într-un mediu cu siguranță inerentă. Aceasta include extensiile de câmp specificate de inițiativa Field Level Communication (FLC), bazată pe cadrul OPC UA și specificată în Comisia Electrotehnică Internațională (IEC) 62541.

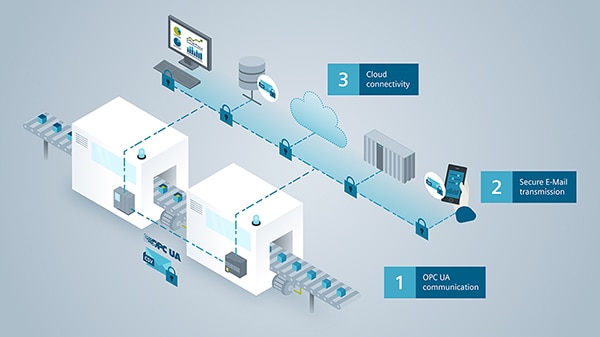

FLC oferă furnizorilor de echipamente o platformă independentă pentru comunicații sigure și fiabile, punând accentul pe autentificare, semnare și criptarea datelor. OPC UA este mai mult decât un protocol de comunicații M2M; este conceput pentru a accepta conexiunile dintre rețeaua fabricii și rețelele de afaceri. Accesul la date OPC UA pe PLC-urile SIMATIC S7-1200 de la Siemens asigură o comunicare orizontală și verticală standardizată, precum și conformitatea cu cerințele specifice industriei, cum ar fi Organization for Machine Automation and Control Packaging Machine Language (OMAC PackML), un standard de automatizare care facilitează transferul de date coerente ale mașinilor, precum și standardele Weihenstephan (WS), care definesc o interfață de comunicare pentru transmiterea standardizată a datelor mașinilor către sisteme IT de nivel superior. Caracteristicile cheie ale implementărilor OPC UA pe PLC-urile S7-1200 includ (Figura 1):

- Capacitatea de a adăuga eficient noi procese între PLC-uri și orice straturi software orientate către afaceri, de nivel superior.

- O implementare simplificată a specificațiilor însoțitoare specifice industriei cu Siemens OPC UA Modeling Editor.

- Conectivitate în cloud prin intermediul unei conexiuni wireless la o rețea Ethernet.

- Rezoluția numelui DNS pentru o adresare simplificată cu comunicare deschisă cu utilizatorul (OUC), inclusiv criptare.

- Un mijloc de a trimite e-mailuri în siguranță, cu atașamente opționale.

Figura 1: OPC UA este un element de bază al conectivității fabricilor din Industria 4.0. (Sursa imaginii: Siemens)

Figura 1: OPC UA este un element de bază al conectivității fabricilor din Industria 4.0. (Sursa imaginii: Siemens)

Controlere scalabile

În plus față de suportul integrat pentru comunicațiile OPC UA, controlerele S7-1200, cum ar fi 6ES72141AG400XB0 (Figura 2) și 6ES72151BG400XB0, sunt foarte flexibile și scalabile. Primul funcționează de la o sursă de alimentare cu curent continuu de 24 de volți (V c.c.) și are intrări și ieșiri de 24 V c.c., în timp ce al doilea funcționează de la o sursă de alimentare cu curent alternativ de 120 sau 230 de volți (V c.a.), cu intrări de 24 V c.c. și ieșiri de releu.

Toate controlerele S7-1200 au IO integrate, sunt extensibile modular și au mai multe opțiuni de comunicare. Portalul Siemens Totally Integrated Automation (TIA) oferă un mediu software simplu pentru dezvoltarea de programe de control, iar instrumentul de automatizare SIMATIC poate fi utilizat pe teren pentru operarea și întreținerea controlerelor SIMATIC S7-1200. Caracteristicile suplimentare includ:

- O interfață PROFINET în vederea susținerii scalabilității și flexibilității.

- Caracteristici de securitate care includ protecție completă împotriva accesului, copierii și manipulării.

- Diagnosticare, cu mesaje afișate în text simplu, clar, în portalul Siemens TIA Portal, prin intermediul unui server web, pe SIMATIC HMI și în SIMATIC Automation Tool, fără programare suplimentară.

- Caracteristici de siguranță în anumite modele care pot executa atât programe standard, cât și programe de siguranță pentru aplicații până la nivelul de integritate de siguranță 3 (SIL3) definit în IEC 61508 și IEC 62061 și nivelul de performanță e (PLe) definit în ISO 13849.

Figura 2: Controlerele Siemens S7-1200 au suport integrat pentru comunicații OPC UA. (Sursa imaginii: Siemens)

Figura 2: Controlerele Siemens S7-1200 au suport integrat pentru comunicații OPC UA. (Sursa imaginii: Siemens)

Funcțiile tehnologice integrate, cum ar fi contoarele de mare viteză, PWM, ieșirile de secvențe ale impulsurilor, controlul vitezei și poziționarea fac ca aceste controlere să fie potrivite pentru controlul temperaturii, controlul pompelor și al ventilatoarelor, tehnologia transportoarelor și mașinile de ambalare. Acestea sunt optimizate pentru controlul în buclă, cântărire, gestionarea energiei, calculul de mare viteză, identificarea prin radiofrecvență (RFID) și monitorizarea stării.

Opțiuni de comunicații flexibile

Opțiunile cuprinzătoare de conectare în rețea sunt o caracteristică a PLC-urilor S7-1200. Protocoalele de comunicații acceptate includ:

PROFINET: un standard de Ethernet industrial (IE) deschis. Interfața PROFINET integrată utilizează standardele TCP/IP și poate fi utilizată pentru programare sau pentru comunicarea cu dispozitive HMI și controlere suplimentare.

PROFIBUS: acesta este un standard de fieldbus. Cu PROFIBUS, controlerele S7-1200 pot stabili o comunicare uniformă de la nivelul câmpului la nivelul de control.

AS-Interface: acesta este un standard de fieldbus pentru actuatoare și senzori. Pot fi conectate până la 62 de dispozitive slave AS-Interface, cum ar fi demaroare de motor, comutatoare de poziție și module.

Pe lângă capacitățile de comunicații integrate, sunt disponibile module care acceptă protocoale suplimentare, cum ar fi:

- CANopen

- Modbus RTU

- Modbus TCP

- IO-Link

- General Packet Radio Service (GPRS)/Long Term Evolution (LTE)

- RS-485, RS-422 și RS-232

- USS

Obținerea personalizării în masă și a calității ridicate

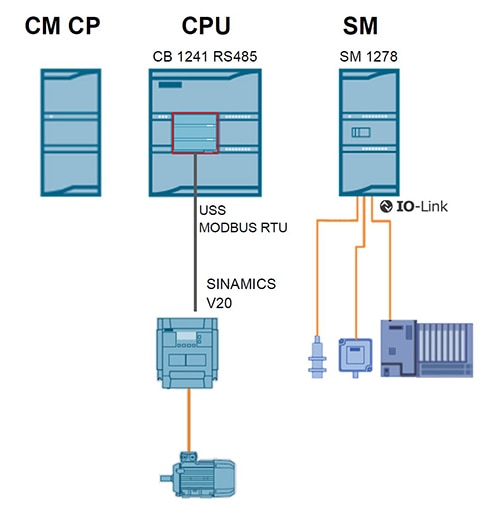

Gama lor largă de funcționalități și capacități de comunicare permit PLC-urilor S7-1200 să se adapteze la tendința de personalizare în masă și de înaltă calitate care are loc ca parte a Industriei 4.0. Deși există numeroase modalități de a atinge aceste obiective, exemplul următor arată utilizarea modulelor de expansiune a comunicațiilor pentru conectivitate celulară fără fir, conectivitate serială RS-485/USS/Modbus RTU pentru controlul motoarelor și IO-Link pentru conectivitate mai simplă la senzori și actuatoare, în raport cu magistralele de câmp (Figura 3).

Figura 3: Comunicațiile extensibile pentru PLC-urile S7-1200 sunt susținute de o combinație de module de expansiune externe (stânga și dreapta) și interne (caseta roșie din centru). (Sursa imaginii: Siemens)

Figura 3: Comunicațiile extensibile pentru PLC-urile S7-1200 sunt susținute de o combinație de module de expansiune externe (stânga și dreapta) și interne (caseta roșie din centru). (Sursa imaginii: Siemens)

În Figura 3, „CM CP” este un modul de comunicații fără fir GPRS, cum ar fi 6GK72427KX310XE0, care poate fi utilizat pentru conectivitatea în cloud. O placă de comunicații RS-485, cum ar fi 6ES72411CH301XB0, se află în interiorul unui PLC S7-1200 („CPU”) și este utilizată pentru comunicarea cu o unitate de acționare a motorului (SINAMICs V20) prin intermediul interfeței USS/Modbus RTU. „SM” din dreapta cuprinde un modul de comunicații IO-Link master, cum ar fi 6ES72784BD320XB0. Masterul IO-Link este conectat la doi senzori din stânga și din centru, precum și la un hub IO-Link din dreapta. Hubul se poate conecta la dispozitive IO-Link suplimentare.

Gestionarea durabilă a energiei

Îmbunătățirea eficienței energetice și a sustenabilității se bazează pe o gestionare inteligentă a energiei, care, la rândul ei, se bazează pe date mai granulare și în timp real privind consumul de energie. Aceasta începe cu o creștere semnificativă în adoptarea standardelor ISO 50001 pentru gestionarea energiei operaționale. Acesta este un standard de bază care oferă un cadru de cerințe, inclusiv dezvoltarea de politici, ținte și obiective pentru o utilizare mai eficientă a energiei și utilizarea de date pentru a măsura rezultatele. ISO 50001 este susținut de standarde suplimentare, printre care:

- ISO 50003 asigură eficiența sistemelor de gestionare a energiei (EnMS). Aceasta cuprinde auditul, cerințele privind competența personalului, precum și durata auditurilor și eșantionarea în mai multe locații.

- ISO 50004 ajută organizațiile să adopte o abordare sistematică pentru a obține o îmbunătățire continuă a gestionării energiei și a performanței energetice.

- ISO 50006 detaliază modul de îndeplinire a cerințelor ISO 50001, inclusiv dezvoltarea și menținerea indicatorilor de performanță energetică (EnPI) și ai bazelor de referință energetice (EnB) pentru monitorizarea continuă a performanței.

Indicatorii EnPI și EnB din ISO 50006 permit măsurarea și gestionarea eficientă a performanței energetice, ceea ce poate contribui la optimizarea eficienței energetice. Pe lângă îmbunătățirile în materie de sustenabilitate, o mai bună gestionare a energiei duce la economii semnificative de costuri. Standardul definește indicatorii bazelor de referință (EnB) și indicatorii de performanță (EnPI) semnificativi și identifică patru tipuri de indicatori: indicatorii „absoluți” și „relativi” de performanță energetică, precum și modele „statistice” și „tehnice”.

Controlerele S7-1200 de la Siemens pot simplifica implementarea acestor standarde ISO și pot accepta sisteme de management energetic foarte eficiente. Proiectanții de sisteme de automatizare pot adăuga un modul al contorului de energie pentru a permite măsurarea, evaluarea și afișarea în timp real a datelor privind consumul de energie. Figura 4 ilustrează o aplicație tipică:

- Motorul reprezintă o sarcină tipică monitorizată pentru consumul de energie.

- Transformatorul de curent transformă consumul de energie într-o cantitate măsurabilă pentru modulul contorului de energie. Contorul măsoară, de asemenea, numeroși alți parametri, cum ar fi tensiunea și factorul de putere.

- Software-ul din controlerul S7-1200 evaluează măsurătorile și salvează statisticile privind consumul de energie într-un jurnal de date. Acesta este conectat la PG/PC și HMI prin intermediul unui router industrial SCALANCE folosind magistralele PROFINET IE.

- HMI afișează valorile măsurate și permite operatorilor să evalueze parametrii, cum ar fi vârfurile de consum de energie în timp.

- De asemenea, controlerul poate să trimită jurnalul de date pe PG/PC sub forma unor pagini web standard.

Figura 4: Este prezentată o aplicație tipică de monitorizare a energiei care poate fi ușor acceptată de un PLC S7-1200. (Sursa imaginii: Siemens)

Figura 4: Este prezentată o aplicație tipică de monitorizare a energiei care poate fi ușor acceptată de un PLC S7-1200. (Sursa imaginii: Siemens)

Modulul contorului de energie

Într-o aplicație precum cea prezentată în Figura 4, se poate utiliza un modul al contorului de energie SM 1238 pentru achiziția de date (Figura 5). Aceasta poate fi utilizată în sisteme de alimentare monofazate și trifazate de până la 480 V c.a. Aceste module pot furniza controlerelor S7-1200 datele necesare pentru se conforma cerințelor standardelor ISO 50001, 50003, 50004 și 50006. Acestea pot înregistra peste 200 de măsurători electrice și valori energetice, inclusiv:

- Curenți

- Tensiuni

- Unghiuri de fază

- Frecvențe

- Factori de putere

- Consum de energie

- Valori minime și maxime

- Ore de funcționare

- Energie/lucrare electrică

Figura 5: SM 1238 este un modul de monitorizare a energiei pentru sisteme de alimentare monofazate și trifazate. (Sursa imaginii: Siemens)

Figura 5: SM 1238 este un modul de monitorizare a energiei pentru sisteme de alimentare monofazate și trifazate. (Sursa imaginii: Siemens)

Concluzie

Pentru a simplifica și a accelera implementarea rețelelor de fabrici sustenabile din Industria 4.0, proiectanții de sisteme de automatizare pot utiliza familia S7-1200 de PLC-uri și module de expansiune. Aceste soluții acceptă o gamă largă de opțiuni de comunicații securizate, au funcții de control integrate și IO-uri digitale și analogice și pot fi extinse pentru a accepta o gamă largă de aplicații, inclusiv gestionarea energiei.

Lectură recomandată

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.