Cum să utilizați soluțiile de trasabilitate 4.0 pentru îmbunătățirea siguranței, conformității și urmăririi produselor

Contributed By DigiKey's North American Editors

2023-02-07

Urmărirea și trasabilitatea activelor în timp real în depozite și fabrici reprezintă un aspect important al Industriei 4.0 și al gestionării lanțului de aprovizionare pentru producția de piese și subansambluri pentru automobile, bunuri de larg consum, industria aerospațială, transporturi și sisteme electronice. Trasabilitatea este deosebit de importantă: aceasta include urmărirea locației și documentarea istoricului și a utilizării materiilor prime, componentelor, subansamblurilor și produselor finale. Pe lângă sprijinirea eficienței producției și a calității produselor, trasabilitatea 4.0 este un aspect esențial al siguranței produselor, inclusiv pentru protejarea împotriva componentelor contrafăcute, sprijinirea retragerilor exacte și asigurarea conformității cu reglementările.

Soluțiile de trasabilitate 4.0 se bazează pe marcarea fiecărei componente individuale, adesea folosind coduri de bare 1D sau 2D pe etichete sau direct pe articole, și pe urmărirea activă a mișcării articolelor de-a lungul procesului de producție. Aceasta poate fi o adevărată provocare. De exemplu, un automobil obișnuit are peste 20.000 de componente care trebuie urmărite. Implementarea trasabilității 4.0 poate fi complexă. Nu este suficient să se marcheze pur și simplu fiecare componentă. Utilizarea unei singure platforme de imagistică pentru citirea codurilor de bare și inspecția vizuală a articolelor este de dorit. În plus, camerele trebuie să funcționeze în medii industriale dificile și în condiții de iluminare variabile.

Pentru a susține nevoile de trasabilitate ale Industriei 4.0, proiectanții pot utiliza camere industriale inteligente care pot citi coduri de bare 1D și 2D pentru inspecție vizuală și sunt disponibile cu focalizare automată pentru a îmbunătăți performanța imagistică. Aceste camere inteligente includ algoritmi de decodare avansați care pot citi chiar și codurile de bare deteriorate. Acestea au o construcție cu fereastră frontală dublă pentru a minimiza problemele legate de condens, precum și protecție IP65/67 pentru a asigura performanța în medii dificile.

Acest articol trece în revistă dezvoltarea trasabilității 4.0 și modul în care aceasta sprijină siguranța produselor, urmărirea produselor și conformitatea cu reglementările, analizează tipurile de coduri de bare de bază și software-ul de reconstrucție pentru citirea codurilor de bare deteriorate, analizează problemele de integrare a sistemului și compromisurile dintre sistemele de focalizare automată cu lentile mecanice și cu lichid și se încheie prin prezentarea camerelor industriale inteligente de la Omron, împreună cu un instrument de dezvoltare software pentru configurarea aplicațiilor de citire a codurilor de bare și de vedere automatizată.

Unde se încadrează trasabilitatea 4.0?

Trasabilitatea 4.0 face parte integrantă din industria 4.0. Dar nu toate operațiunile de producție sunt de tip industrie 4.0. Alte cazuri de utilizare, cum ar fi comerțul cu amănuntul și depozitarea, nu necesită trasabilitatea 4.0. Așadar, cum a apărut trasabilitatea 4.0 (Figura 1)?

- Trasabilitatea 1.0 se bazează, de obicei, pe codurile de bare pentru a identifica în mod automat produsele în vederea îmbunătățirii acurateței și eficienței.

- Trasabilitatea 2.0 s-a mutat în gestionarea lanțului de aprovizionare prin utilizarea codurilor de dată și de lot. Aceasta a fost concepută pentru a susține niveluri mai ridicate de calitate și de încredere a consumatorilor și pentru a sprijini retragerile de produse specifice. Încă se folosește în industria de retail. În plus, Administrația pentru Alimente și Medicamente din SUA (FDA) o utilizează pentru identificatorii unici de dispozitive (UDI) pentru dispozitivele medicale. Acesta este momentul în care Organizația Internațională de Standardizare (ISO) a început să elaboreze specificații de calitate pentru codurile de bare.

- Trasabilitatea 3.0 a marcat începutul urmăririi dispozitivelor individuale în locul codurilor de dată și de lot. Tehnologiile de marcare directă a pieselor (DPM) pentru piese din plastic și metal au fost dezvoltate pentru a fi utilizate în medii industriale dure. Baza programelor de combatere a produselor contrafăcute a fost dezvoltată pentru a asigura autenticitatea produselor și a componentelor.

- Trasabilitatea 4.0 este o implementare completă, incluzând istoricul complet al pieselor și dimensionarea și toleranța geometrică a pieselor individuale (GD&T). GD&T este esențială în producția de precizie, cum ar fi cea aerospațială și auto, și permite instalarea pieselor pe baza valorilor GD&T exacte, asigurând ansambluri de înaltă precizie și susținând sisteme de înaltă calitate.

Figura 1: trasabilitatea 4.0 este parte integrantă a industriei 4.0, dar nu înlocuiește în totalitate generațiile anterioare de trasabilitate. (Sursa imaginii: Omron)

Figura 1: trasabilitatea 4.0 este parte integrantă a industriei 4.0, dar nu înlocuiește în totalitate generațiile anterioare de trasabilitate. (Sursa imaginii: Omron)

Tipuri de coduri de bare și standarde

Tipurile de coduri de bare au evoluat și s-au extins pe măsură ce trasabilitatea a devenit mai sofisticată. În prezent, există mai multe tipuri comune de coduri de bare, inclusiv coduri liniare, 2D (cum ar fi matricea de date, codul QR și codul Aztec) și coduri liniare suprapuse (cum ar fi PDF 417, Micro PDF și codurile compuse) (Figura 2). Acestea pot fi imprimate pe etichete atașate sau marcate direct pe piesă. Există o gamă largă de standarde. Printre exemple se numără:

- AIAG B4 - Identificarea și urmărirea pieselor Automotive Industry Action Group

- AS9132 - Societatea Inginerilor Aerospațiali, Cerințe de calitate pentru matricea de date pentru marcarea pieselor

- EIA 706 - Electronics Industry Association, Marcarea componentelor

- ISO/IEC 16022 - Specificație internațională de simbolistică

- ISO/IEC 15418 - Semantica formatului de date simbolice

- ISO/IEC 15434 - Sintaxa formatului de date simbolice

- ISO/IEC 15415 - Standard de calitate a imprimării 2D

- ISO/IEC 15416:2016 - Standard de calitate a imprimării 1D

- ISO/IEC TR 29158:2011 - Ghid de calitate pentru marcarea directă a pieselor (DPM)

- SPEC 2000 - Asociația de transport aerian, comerț electronic, inclusiv identificarea permanentă a pieselor

- IUID - Departamentul de Apărare al SUA, Identificarea permanentă și unică a articolelor

- UDI - Identificarea dispozitivelor medicale de către FDA

Figura 2: trasabilitatea 4.0 poate accepta utilizarea diferitelor stiluri de coduri de bare. (Sursa imaginii: Omron)

Figura 2: trasabilitatea 4.0 poate accepta utilizarea diferitelor stiluri de coduri de bare. (Sursa imaginii: Omron)

Ce se întâmplă cu codurile de bare deteriorate?

Marcarea codurilor de bare este supusă unor variații; nu este perfectă. Chiar și codurile de bare bine imprimate pot fi deteriorate sau distorsionate pe măsură ce o piesă trece prin procesul de fabricație. Lipsa de contrast între suprafața piesei și codul de bare și iluminatul foarte variabil din mediile industriale contribuie la provocările care trebuie abordate atunci când se dezvoltă o infrastructură de trasabilitate 4.0.

Pentru a răspunde provocărilor legate de citirea cu precizie a unei game largi de coduri de bare în condiții foarte diferite, Omron oferă algoritmii X-Mode care pot citi practic orice cod pe orice suprafață, inclusiv pe cele lucioase, texturate sau curbate. Utilizarea modului X-Mode poate reduce la minimum așa-numitele erori de tipul „no read”, minimizând întârzierile și timpii de nefuncționare.

X-Mode utilizează procesarea digitală avansată a imaginilor și analiza pixelilor pentru a face lizibile simbolurile distorsionate, deteriorate, prost imprimate sau deformate. Pentru codurile DPM, cum ar fi codurile imprimate cu jet de cerneală pe carton și alte ambalaje sau semnele marcate prin micropercuție pe suprafețe metalice reflectorizante, X-Mode îmbunătățește contrastul și claritatea imaginii pentru a citi și interpreta în mod fiabil codurile chiar și în medii dinamice (Figura 3). X-Mode suportă, de asemenea, decodarea omnidirecțională, mărind gama de unghiuri de montare utilizabile și simplificând integrarea cititoarelor de coduri de bare.

Figura 3: imagistica digitală avansată și procesarea pixelilor permit software-ului X-Mode să citească codurile în condiții dificile. (Sursa imaginii: Omron)

Figura 3: imagistica digitală avansată și procesarea pixelilor permit software-ului X-Mode să citească codurile în condiții dificile. (Sursa imaginii: Omron)

Integrarea în sistem

Adevăratele sisteme de trasabilitate 4.0 necesită mai multe camere integrate într-un sistem ușor de utilizat și ușor de gestionat. Cu aceste camere industriale inteligente, inginerii de proces pot combina până la opt cititoare folosind un switch Ethernet pentru a susține citirea codurilor la 360 de grade și inspecția produselor atunci când este necesară o ieșire combinată a mai multor coduri sau când locația codului este imprevizibilă.

Producția cu un număr mare de combinații, tipică operațiunilor din industria 4.0, poate fi susținută prin selectarea automată dintre mai multe setări pentru a maximiza ratele de citire și viteza liniei, utilizând cele mai bune opțiuni bazate pe dimensiunea și tipul codului de bare, pe iluminare și contrast, precum și pe locație. Sistemul utilizează metode de clasificare standard ISO pentru monitorizarea în linie a calității codurilor de bare și poate declanșa o alertă în cazul în care calitatea scade sub un prag stabilit de utilizator.

Aceste camere industriale inteligente au o interfață integrată de citire a codurilor de bare bazată pe web. Fiecare cameră poate fi accesată în siguranță de pe orice dispozitiv cu acces la internet folosind adresa IP a acesteia. Structura deschisă a protocolului simplifică integrarea dispozitivelor și elimină problemele legate de incompatibilitatea acestora. Integrarea web include trei niveluri de acces pentru utilizatori. La cel mai înalt nivel de securitate și acces, utilizatorii pot edita setări care pot fi salvate în memoria internă a cititorului sau pe dispozitive externe și pot fi transferate pe alte dispozitive pentru a accelera integrarea de noi echipamente și schimbarea cerințelor mediului.

Pentru a reduce costurile generale ale echipamentului, starea de inspecție a mai multor cititoare poate fi monitorizată cu un singur dispozitiv. În timp ce camerele standard necesită un ecran pentru fiecare dispozitiv, aceste camere industriale inteligente necesită un singur ecran pentru mai multe dispozitive. Acest lucru simplifică instalarea și monitorizarea mai multor camere. În plus, software-ul de monitorizare web este integrat în fiecare cameră industrială inteligentă, permițând monitorizarea de la distanță a mai multor camere cu ajutorul unei tablete sau al unui computer personal.

Opțiuni de focalizare automată

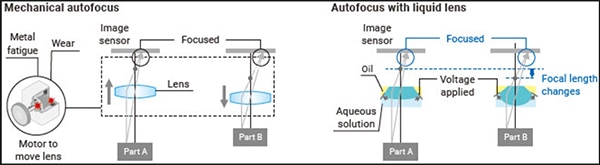

Capacitatea de focalizare automată poate avea un impact semnificativ asupra performanței sistemelor de citire a codurilor de bare în medii dificile. Aceste camere industriale inteligente oferă posibilitatea de a alege între focalizarea automată mecanică și cea cu lentile cu lichid. Focalizarea automată mecanică este implementată cu un motor de mici dimensiuni. Natura sa mecanică înseamnă că este supusă uzurii și oboselii metalului și poate necesita înlocuirea anuală. Focalizarea automată a lentilelor cu lichid modifică distanța focală a lentilei prin aplicarea unei tensiuni pentru a schimba forma unei structuri interne formate din ulei și apă (Figura 4). Deoarece nu există uzură mecanică, mecanismele de focalizare automată cu lichid pot avea o durată de viață de mai mulți ani. Cu ajutorul tehnologiei cu lentile cu lichid, camera poate ajusta automat focalizarea de la 50 de milimetri (mm) la 1.200 mm și poate citi chiar și simbolurile de înaltă densitate ale matricei de date de pe plăcile complexe de circuite imprimate. Camerele cu ambele tipuri de focalizare automată pot citi orice cod în câteva secunde de la conectare, fără a fi necesară nicio configurare.

Figura 4: focalizarea automată mecanică (stânga) necesită mai multă întreținere, ceea ce duce la mai multe perioade de nefuncționare decât focalizarea automată cu lentile cu lichid (dreapta). (Sursa imaginii: Omron)

Figura 4: focalizarea automată mecanică (stânga) necesită mai multă întreținere, ceea ce duce la mai multe perioade de nefuncționare decât focalizarea automată cu lentile cu lichid (dreapta). (Sursa imaginii: Omron)

Camere industriale inteligente

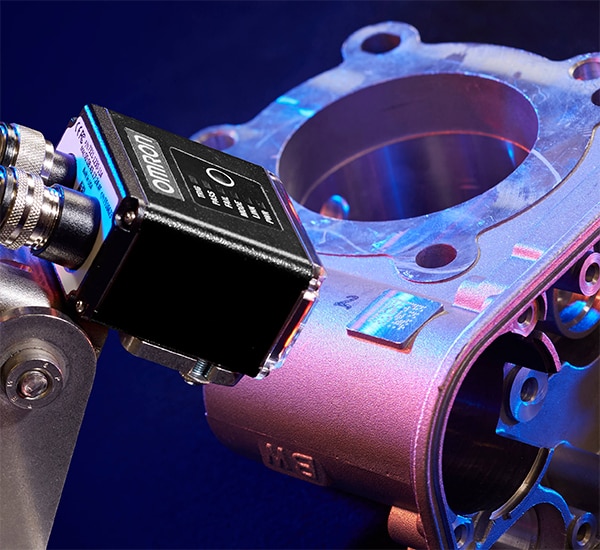

Cititoarele de coduri Omron MicroHAWK oferă o funcționare rapidă și fiabilă și au o carcasă robustă, ultra-compactă, cu fereastră frontală dublă pentru a evita condensul în interiorul ferestrei. În funcție de model, acestea sunt disponibile cu protecție IP65/67, pentru a asigura performanța în medii dificile. Imaginile sunt disponibile cu rezoluții între 0,3 și 5 megapixeli. Aceste camere sunt disponibile cu opțiuni optice, de iluminare și de filtrare pentru a optimiza dispozitivul pentru mediul de operare specific și cerințele legate de imagistică. Caracteristicile MicroHAWK includ:

- Conectivitate Ethernet/IP, Ethernet TCP/IP și PROFINET

- Intrare de alimentare de la 5 la 30 Vc.c. cu opțiune pentru Power over Ethernet (PoE)

- Procesor cu viteză de 800 MHz pentru a susține procesarea rapidă a imaginilor

- Funcția de calibrare neliniară (NLC) îmbunătățește performanțele de măsurare și de localizare cu un factor de 20, prin anularea distorsiunii lentilelor. Realizează măsurători în mm și pixeli.

Același dispozitiv poate accepta până la 60 de cadre pe secundă pentru citirea codurilor de bare și inspecția vizuală. Printre exemplele de cititoare de coduri MicroHAWK se numără:

- V430-F000W12M-SRP, o cameră de 1,2 MP cu câmp vizual larg, obiectiv cu distanța focală de 5,2 mm, plus focalizare automată standard, lumină roșie exterioară standard și imagistică plus-mode (Figura 5)

- V430-F000L12M-SRX, cameră de 1,2 MP cu obiectiv îngust de 16 mm și focalizare automată până la 1.160 mm, lumină roșie exterioară standard și imagistică X-Mode

Figura 5: această cameră de 1,2 MP are un obiectiv cu o distanță focală largă de 5,2 mm și un software de imagistică plus-mode. (Sursa imaginii: DigiKey)

Figura 5: această cameră de 1,2 MP are un obiectiv cu o distanță focală largă de 5,2 mm și un software de imagistică plus-mode. (Sursa imaginii: DigiKey)

Configurare eficientă

Software-ul AutoVISION de la Omron poate accelera configurarea și instalarea camerelor MicroHAWK. Cu AutoVISION, utilizatorii se pot conecta la un dispozitiv și îl pot configura, dar și pot programa și monitoriza o lucrare. Lucrările AutoVISION sunt scalabile pe mai multe camere MicroHAWK, pachete software, sisteme industriale, tablete și PC-uri. Acesta poate integra până la 8 camere într-un singur sistem. Cu AutoVISION, aceste camere inteligente pot fi utilizate pentru funcții de inspecție prin vedere automatizată, cum ar fi prezența și localizarea pieselor, numărarea pieselor, detectarea culorilor și efectuarea de măsurători dimensionale. Implementarea AutoVISION este un proces în trei etape:

- Capturați o imagine cu un singur clic

- Specificați zona de inspecție și atribuiți ieșirile cu ajutorul instrumentului de glisare și fixare

- Începeți procesul de inspecție cu butonul de execuție

Software-ul de dezvoltare AutoVISION este potrivit pentru o gamă largă de aplicații:

- Inspecție și vedere automatizată generală

- Linii de ambalare

- Procese de asamblare

- Detectarea defectelor

Rezumat

Trasabilitatea 4.0 sprijină procesele de producție și lanțurile de aprovizionare din Industria 4.0, dar nu înlocuiește complet versiunile anterioare ale trasabilității în alte aplicații. Camerele de înaltă performanță sunt elemente esențiale în implementarea trasabilității 4.0. Sunt disponibile camere industriale inteligente cu capacități de focalizare automată și cu capacitatea de a funcționa în mod fiabil în condiții dificile de mediu și de iluminare. Software-ul NLC îmbunătățește precizia măsurătorilor de până la 20X, iar software-ul de autoconfigurare disponibil accelerează implementarea sistemelor de trasabilitate de înaltă performanță.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.