Roboții evoluează în coboți în Industrializarea 4.0

Contributed By DigiKey's North American Editors

2022-02-22

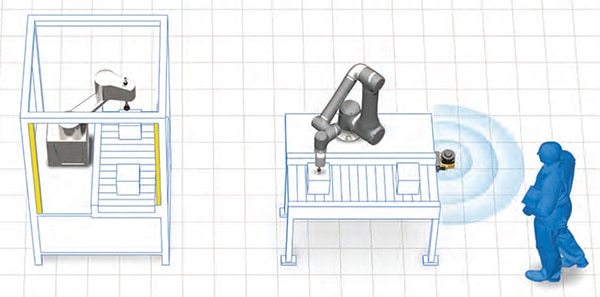

Roboții industriali au apărut în zorii Industrializării 3.0, odată cu controlul și automatizarea computerizată, și au evoluat de-a lungul anilor, devenind specializați pentru diferite industrii și procese. Roboții sunt concepuți pentru producția în masă; în general, aceștia sunt solitari, lucrând în izolare relativă la sarcini specifice. Odată cu apariția Industrializării 4.0, a sistemelor cibernetico-fizice și a Internetului lucrurilor (IoT), unii roboți au evoluat în roboți colaborativi, numiți coboți. Roboții interacționează cu mediul din jurul lor, inclusiv cu oamenii și cu alți roboți, și sprijină producția flexibilă și personalizarea în masă (Figura 1).

Figura 1: roboții industriali convenționali funcționează în mod izolat (stânga), în timp ce coboții (dreapta) sunt concepuți pentru a interacționa cu mediul înconjurător, inclusiv cu oamenii și cu alți roboți sau alte mașini. (Sursa imaginii: Omron)

Figura 1: roboții industriali convenționali funcționează în mod izolat (stânga), în timp ce coboții (dreapta) sunt concepuți pentru a interacționa cu mediul înconjurător, inclusiv cu oamenii și cu alți roboți sau alte mașini. (Sursa imaginii: Omron)

Calea evolutivă de la robot la cobot a inclus numeroase adaptări: coboții funcționează diferit; sunt programați diferit; tind să fie mai mici, mai simpli și, în unele cazuri, mobili; sunt utilizați pentru procese diferite în comparație cu roboții și trebuie să respecte standarde de siguranță diferite. În general, coboții nu concurează cu roboții și nici nu înlocuiesc roboții; coboții extind oportunitățile de utilizare a proceselor automatizate.

Acest articol urmărește evoluția roboților în coboți: compară modul în care roboții și coboții funcționează diferit; revizuiește diferitele metode de programare utilizate cu coboții; discută despre utilizarea inteligenței artificiale (AI), a IoT și a altor tehnologii pentru a permite mobilitatea coboților și interacțiunea cu oamenii; detaliază unele dintre aplicațiile în care coboții excelează, cum ar fi operațiunile de finisare a proceselor, controlul calității, logistica/transportul de materiale și altele; și trece în revistă standardele de siguranță extinse pentru coboți. De-a lungul întregului articol, se prezintă o imagine a viitoarelor operațiuni cibernetico-fizice care îmbină roboții, coboții și oamenii pentru maximizarea productivității și a calității, minimizând în același timp costurile totale.

Coboții sunt concepuți nu numai pentru a lucra cu oamenii, ci și pentru a fi mutați dintr-un loc în altul (Figura 2). Aceste caracteristici au implicații importante pentru programarea coboților, pentru locul și momentul în care sunt utilizați coboții și pentru cerințele de siguranță ale coboților.

Figura 2: coboții pot fi mutați dintr-un loc în altul, în funcție de necesități, pentru sarcini specifice. (Sursa imaginii: Omron)

Figura 2: coboții pot fi mutați dintr-un loc în altul, în funcție de necesități, pentru sarcini specifice. (Sursa imaginii: Omron)

Învățarea coboților

Roboții industriali sunt programați cu limbaje precum C și C++. Coboții au evoluat pentru a putea fi „învățați” prin diverse instrumente fără cod, cum ar fi cutiile suspendate cu butoane de comandă, tabletele, chiar și prin deplasarea manuală a brațului cobotului dintr-un punct în altul (Figura 3). Folosirea unor metodologii de învățare diferite în locul programării tradiționale permite coboților să învețe mai rapid sarcini noi, ceea ce este important atunci când coboții trec de la o sarcină la alta. Timpul necesar pentru programarea unui robot industrial are sens din punct de vedere economic, deoarece acesta este utilizat pentru perioade relativ lungi în aplicații de producție de nivel ridicat. Pe de altă parte, coboții trebuie să învețe rapid procese noi pentru a evita perioadele prelungite de întreruperi costisitoare. Operatorii de mașini îi pot învăța pe coboți sarcini specifice fără a avea nevoie de ajutorul unor programatori specializați. Un cobot poate învăța în câteva minute sarcini precum preluarea și amplasarea, inclusiv inspecția vizuală a rezultatelor.

Figura 3: un cobot poate fi instruit prin deplasarea brațului său dintr-o poziție în alta. Mâna dreaptă a operatorului se află pe o cameră de înaltă rezoluție pe care cobotul o poate folosi pentru a vedea unde se află și ce se află în acel loc. (Sursa imaginii: Omron)

Figura 3: un cobot poate fi instruit prin deplasarea brațului său dintr-o poziție în alta. Mâna dreaptă a operatorului se află pe o cameră de înaltă rezoluție pe care cobotul o poate folosi pentru a vedea unde se află și ce se află în acel loc. (Sursa imaginii: Omron)

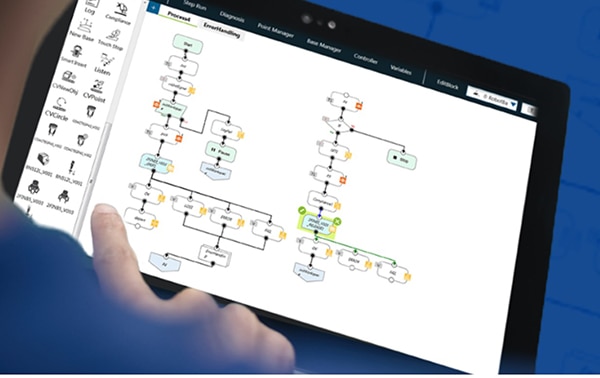

Inteligența artificială și vederea artificială pot contribui la îmbunătățirea învățării și funcționării coboților. Sistemele inteligente de vedere a coboților oferă o serie de capacități, cum ar fi identificarea și poziționarea obiectelor, interpretarea codurilor de bare și a totemurilor, potrivirea modelelor și recunoașterea culorilor. În plus, sistemul de vedere poate permite ca gesturile mâinii să ghideze cobotul dintr-o poziție în alta și să îl învețe un nou proces. În alte cazuri, operatorii de mașini îi pot învăța rapid și eficient pe coboți, folosind un sistem bazat pe o schemă de flux de tip glisare și fixare pe un computer-tabletă (Figura 4).

Figura 4: învățarea/programarea intuitivă de tip glisare și fixare maximizează productivitatea și flexibilitatea coboților. (Sursa imaginii: Omron)

Figura 4: învățarea/programarea intuitivă de tip glisare și fixare maximizează productivitatea și flexibilitatea coboților. (Sursa imaginii: Omron)

Pe lângă lucrul cu oamenii, coboții pot face echipă cu roboții mobili autonomi (AMR) pentru a se deplasa de la o sarcină la alta (Figura 5). AMR-urile sunt roboți specializați care lucrează în colaborare cu oamenii, coboții, roboții și mașinile, îndeplinind sarcini precum manipularea materialelor cu eficiență excelentă. La fel ca și manipularea materialelor, deplasarea unui cobot dintr-un loc în altul nu este o activitate care necesită calificări înalte, ceea ce o face potrivită pentru implementarea în AMR. AMR-urile navighează de la un loc la altul prin combinarea senzorilor și a calculatoarelor integrate, pentru înțelegerea mediului lor imediat, cu conexiuni wireless la resurse de calcul centralizate și rețele sofisticate de senzori din întreaga instalație, pentru a ajuta AMR-urile să înțeleagă poziția obstacolelor de pe un traseu planificat și să navigheze eficient în jurul obstacolelor fixe, cum ar fi stațiile de lucru, rafturile și roboții, precum și a obstacolelor variabile, cum ar fi stivuitoarele, alte AMR-uri și oamenii.

Figura 5: un cobot manipulator (sus) poate fi preluat și mutat la un nou punct de lucru de către un robot mobil autonom (jos). (Sursa imaginii: Omron)

Figura 5: un cobot manipulator (sus) poate fi preluat și mutat la un nou punct de lucru de către un robot mobil autonom (jos). (Sursa imaginii: Omron)

La ce sunt buni coboții?

Capacitatea coboților de a lucra cu AMR-uri, oameni, alți roboți și mașini deschide noi oportunități de automatizare. Coboții sunt utilizați pentru personalizarea în masă într-o mare varietate de industrii și procese, cum ar fi operațiunile de asamblare, distribuirea, înșurubarea, manipularea mașinilor, paletizarea, preluarea și amplasarea și multe altele, într-o gamă la fel de largă de industrii, de la industria auto la prelucrarea alimentelor și fabricarea semiconductorilor (Figura 6).

Figura 6: coboții sunt flexibili și pot fi utilizați în diverse aplicații. (Sursa imaginii: Omron)

Figura 6: coboții sunt flexibili și pot fi utilizați în diverse aplicații. (Sursa imaginii: Omron)

Executarea sarcinilor de asamblare repetitive sau complexe poate fi realizată în mod eficient de coboți care lucrează alături de oameni. Dacă este asociat cu un AMR, un cobot poate îmbunătăți punerea în aplicare a operațiunilor complexe de preluare și livrare de materiale la punctele de lucru. După livrarea materialului la capătul liniei, un cobot poate paletiza rapid produsele pentru expediere. Folosind vederea artificială și inteligența artificială, coboții pot să inspecteze, să sorteze și să preia piesele finite de pe banda transportoare și să le amplaseze în cutiile de carton. Coboții își pot adapta rapid comportamentul, pentru a se adapta produselor noi și variațiilor sezoniere.

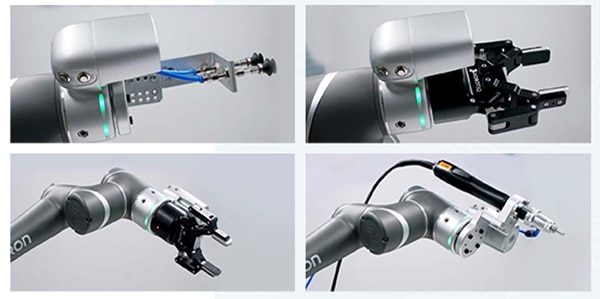

Coboții se pot adapta la diverse procese de fabricație, inclusiv (după cum s-a menționat anterior) la supravegherea mașinilor, înșurubarea și distribuirea. Mașinile CNC, presele de ștanțare și de perforare, diversele mașini de tăiat și stațiile de turnare prin injecție se numără printre sarcinile de supraveghere a mașinilor în care coboții pot scuti oamenii de activități repetitive și potențial periculoase. Coboții de înșurubare adaugă precizie și un cuplu consecvent, ceea ce duce la o calitate mai bună comparativ cu asamblarea manuală. Distribuirea diferitelor materiale, cum ar fi a adezivilor, etanșărilor, vopselelor și a altor finisaje, poate fi realizată de coboții cu un nivel ridicat de precizie. Efectuatoarele de capăt ale coboților sunt interschimbabile și permit coboților să treacă de la o sarcină la alta, în funcție de necesități (Figura 7).

Figura 7: efectuatoarele de capăt ale coboților pot fi schimbate cu ușurință pentru orice sarcină. Acest lucru oferă flexibilitatea de a trece la diferite cerințe de producție cu un timp de întrerupere minim. Cele mai bune două efectuatoare de capăt includ o cameră de înaltă rezoluție pentru sistemele de vedere bazată pe inteligență artificială. (Sursa imaginii: Omron)

Figura 7: efectuatoarele de capăt ale coboților pot fi schimbate cu ușurință pentru orice sarcină. Acest lucru oferă flexibilitatea de a trece la diferite cerințe de producție cu un timp de întrerupere minim. Cele mai bune două efectuatoare de capăt includ o cameră de înaltă rezoluție pentru sistemele de vedere bazată pe inteligență artificială. (Sursa imaginii: Omron)

Inspectarea pieselor sau a produselor finale este un alt domeniu în care coboții cu sisteme de vedere artificială pot excela. Dacă piesa este una complexă, o inspecție amănunțită poate necesita imagini de înaltă rezoluție capturate din diferite unghiuri, ceea ce necesită coordonarea mai multor camere staționare. Alternativ, un cobot cu o singură cameră poate identifica piesa inspectată și se poate deplasa în jurul acesteia, în mod corespunzător, capturând toate imaginile necesare pentru o inspecție vizuală completă.

Evoluția siguranței coboților

Considerentele legate de siguranță au evoluat odată cu coboții. În comparație cu roboții industriali, cerințele de siguranță ale coboților sunt mai complexe. O echipă formată dintr-un cobot și o persoană poate combina abilitățile de performanță repetitivă ale roboților cu abilitățile individuale și flexibilitatea oamenilor. Coboții (și roboții) sunt competenți în sarcini care necesită precizie, rezistență și putere, în timp ce oamenii sunt competenți în rezolvarea situațiilor imprecise și a problemelor variabile. Combinarea acestor seturi de competențe complementare aduce cu sine provocări legate de interacțiunile sigure dintre oameni și coboți.

Standardele de siguranță pentru roboții industriali se bazează, în general, pe excluderea operatorilor din spațiul de lucru în timp ce robotul este activ. Siguranța coboților anticipează interacțiunea cu oamenii. Limitele de viteză, cuplu și forță ale coboților reprezintă standardele de siguranță definitorii și includ o oprire de urgență față de o oprire de protecție.

O oprire de urgență a unui cobot este inițiată de operator; aceasta oprește toate mișcările cobotului și întrerupe alimentarea acestuia. Repornirea este necesară pentru revenirea de la o oprire de urgență. O oprire de protecție are loc în mod automat atunci când o persoană intră în spațiul de protecție din jurul cobotului (Figura 8). În timpul unei opriri de protecție, cobotul încă este alimentat. De asemenea, în timpul unei opriri de protecție, codificatoarele de mișcare ale cobotului sunt monitorizate pentru detectarea mișcărilor neintenționate. Dacă se detectează o mișcare neintenționată, alimentarea cu energie se întrerupe.

Figura 8: spațiul de siguranță cartezian din jurul unui cobot (caseta albastră) poate fi dreptunghiular sau cilindric și definește o zonă de excludere. În cazul în care o persoană care lucrează lângă cobot intră în zona de excludere, cobotul inițiază o oprire de protecție. (Sursa imaginii: Omron)

Figura 8: spațiul de siguranță cartezian din jurul unui cobot (caseta albastră) poate fi dreptunghiular sau cilindric și definește o zonă de excludere. În cazul în care o persoană care lucrează lângă cobot intră în zona de excludere, cobotul inițiază o oprire de protecție. (Sursa imaginii: Omron)

Unii coboți sunt concepuți cu două setări ale vitezei operaționale, una pentru performanță maximă și una pentru siguranță maximă. În setarea pentru performanță se presupune că nicio persoană nu va intra în spațiul protejat al cobotului, iar cobotul va funcționa la o viteză mare pentru o productivitate maximă. În cazul în care o persoană intră în spațiul protejat, cobotul intră automat în setarea om-cobot pentru siguranță maximă, cu viteze, cupluri și forțe reduse.

În ceea ce privește siguranța coboților, există mai multe standarde și orientări în evoluție. Standardul tehnic ISO 15066:2016 și Raportul tehnic RIA 15.606-2016 descriu cele patru tehnici de colaborare utilizate pentru a reduce riscurile pentru lucrătorii umani: opririle de monitorizare cu grad de siguranță, ghidarea manuală, monitorizarea vitezei și a separării și sistemele de limitare a forței și puterii (PFL). TS 15066 este normativ și detaliază etapele necesare pentru conformitatea cu standardul. TS 15.606 are caracter informativ și oferă informații și metode care pot fi utilizate pentru conformitatea cu standardul.

RIA TR R15.806-2018 descrie o metodă de testare a forțelor exercitate de un sistem PFL. Sistemele de senzori sunt necesare pentru respectarea standardelor legate de monitorizarea vitezei și a separării. În cazul sistemelor PFL și al opririlor de monitorizare cu grad de siguranță, protecția în zonele de excludere este o cerință.

ISO 13855:2010 stabilește poziționarea elementelor de protecție în ceea ce privește vitezele de apropiere a coboților de anumite părți ale corpului uman. Acesta oferă o metodologie pentru determinarea distanțelor minime până la o zonă periculoasă față de zona de detectare/excludere sau față de dispozitivele de protecție care acționează.

Rezumat

Colaborarea este un semn distinctiv al Industrializării 4.0 și al sistemelor cibernetico-fizice, iar coboții sunt participanți-cheie în stimularea unor niveluri mai ridicate de colaborare. Coboții continuă să evolueze spre o utilizare mai ușoară, mai sigură și mai flexibilă. Progresele din domeniul instrumentelor de învățare a coboților și al inteligenței artificiale fac ca utilizarea coboților să fie mai intuitivă. Evoluția interfețelor om-mașină (HMI) ale coboților duce la creșterea productivității și a calității pentru producția personalizată în masă. Coboții nu înlocuiesc roboții; coboții extind oportunitățile de automatizare, iar linia de demarcație dintre roboți, coboți și oameni este din ce în ce mai fluidă. Pe măsură ce coboții devin mai mult colegi și mai puțin roboți industriali, standardele de siguranță pentru coboți se extind și devin din ce în ce mai importante, pentru a se asigura că promisiunea de productivitate pentru colaborarea dintre coboți și oameni este realizată în siguranță.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.