Cum sunt fabricate acumulatoarele pentru vehicule electrice?

Contributed By DigiKey's North American Editors

2023-04-14

Acumulatorul este un subansamblu esențial pentru vehiculele complet electrice (EV) și este unul cu una dintre cele mai complexe asamblări. Aceasta începe cu testarea celulelor individuale ale bateriei înainte de asamblare. În continuare, roboții colaborativi (coboți) sunt adesea utilizați pentru a asambla modulele de baterii și apoi pentru a integra modulele în acumulatoare complete, inclusiv barele colectoare, ansamblurile de răcire, gestionarea bateriei și alte subsisteme. În cele din urmă, este nevoie de un sistem de inspecție vizuală automatizat pentru a garanta că toate elementele ansamblului sunt montate corect.

Acest articol trece în revistă complexitatea acumulatoarelor pentru vehicule electrice și a unor subansambluri conexe, inclusiv necesitatea de a avea numeroase module de celule de baterii, bare colectoare ușoare și eficiente din punct de vedere electric și interconexiuni de cablaje, precum și un sistem de răcire activ. În continuare sunt prezentate produse reprezentative de la DigiKey, inclusiv un dispozitiv de achiziție de date de la National Instruments care poate fi utilizat ca parte a sistemului de testare a celulelor de baterii, un cobot de la Omron Automation care poate fi utilizat pentru asamblarea acumulatoarelor și un modul de cameră inteligentă cu software încorporat de la Banner Engineering care poate oferi o platformă de inspecție automată.

Elementele fundamentale ale acumulatoarelor pentru vehicule electrice

Designul acumulatoarelor pentru vehicule electrice variază de la un producător la altul și, uneori, de la un model de vehicul electric la altul, de la același producător, ceea ce face ca flexibilitatea asamblării să fie un aspect important. Un lucru pe care îl au în comun toate acumulatoarele pentru vehicule electrice este faptul că pot utiliza mii de componente.

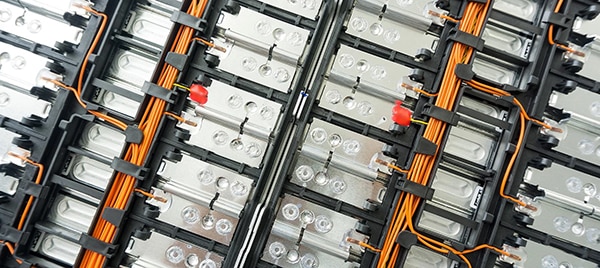

Acumulatoarele pentru vehicule electrice sunt alcătuite din numeroase module de baterii care sunt asamblate în pachetul final (Figura 1). Arhitectura modulelor și a acumulatoarelor evoluează pentru a furniza tensiuni mai mari la grupul motopropulsor al vehiculelor electrice. În timp ce 400 Vc.c. a fost standardul, tensiuni de până la 900 Vc.c. apar mai des. Principalul beneficiu al tensiunilor mai mari este încărcarea mai rapidă. Încărcarea mai rapidă poate contribui la reducerea anxietății legate de autonomie pentru șoferii de vehicule electrice, dar face ca acumulatoarele să fie mai dificil (și potențial periculos) de asamblat.

Figura 1: Modulele de baterii sunt elementele fundamentale ale acumulatoarelor pentru vehicule electrice. (Sursa imaginii: National Instruments)

Figura 1: Modulele de baterii sunt elementele fundamentale ale acumulatoarelor pentru vehicule electrice. (Sursa imaginii: National Instruments)

Celulele bateriei dintr-un modul sunt adesea sudate împreună, în timp ce modulele sunt, în general, fixate cu șuruburi pe bare colectoare mari, pentru a forma un acumulator complet. Arhitectura modulelor față de cea a acumulatorului este adesea un factor de diferențiere între modelele de vehicule electrice. În toate cazurile, sistemul de baterii are nevoie de gestionare termică, în principal de răcire, dar ocazional și de încălzire atunci când temperatura ambiantă este prea scăzută pentru o funcționare eficientă a bateriei. Sistemul de gestionare termică poate fi pasiv în cazul acumulatoarelor mici, dar acumulatoarele mari necesită o gestionare termică activă, cu dispozitive de schimbare a fazei și pompe pentru a asigura circularea lichidului pentru răcirea celulelor individuale.

Un sistem de gestionare a bateriei (BMS) monitorizează starea de sănătate și de încărcare a celulelor individuale ale bateriei. BMS include o gamă de senzori de tensiune, curent, temperatură și alți senzori, adesea având senzori poziționați pe fiecare celulă a bateriei. BMS comunică cu sistemul informatic central al vehiculului electric.

Uneori se folosesc siguranțe la nivelul modulelor, dar există întotdeauna o protecție la supracurent pentru întregul acumulator. Un contactor mare de înaltă tensiune și alte componente sunt utilizate pentru a preîncărca circuitul de acționare a motorului, în scopul de a preveni curenții de anclanșare mari, potențial dăunători, atunci când sistemul EV este pornit pentru prima dată. Un dispozitiv de blocare a deconectării pentru service izolează tensiunile înalte din acumulator și asigură un mediu sigur pentru tehnicienii de service care lucrează la EV. Sute de șuruburi, piulițe și bolțuri, conectori și alte componente mecanice sunt necesare pentru finalizarea ansamblului.

Construirea acumulatoarelor

Testarea celulelor individuale ale bateriei este un prim pas crucial. Acesta este, de obicei, ultimul pas în procesul de producție a celulelor în giga-fabrica specializată, unde sunt fabricate celulele. Dar, atunci când celulele ajung la unitatea de producție a vehiculelor electrice, se obișnuiește, de asemenea, să se efectueze teste aleatorii de asigurare a calității pentru a monitoriza nivelurile de calitate ale loturilor de celule de baterii primite. Fără celule de baterii de înaltă calitate, producerea de baterii de înaltă calitate și fiabile pentru vehicule electrice este imposibilă.

Apoi, celulele sunt asamblate în module. Modulele sunt alcătuite, de obicei, din aproximativ 12 până la 20 de celule. Modulele sunt stivuite într-un cadru metalic care asigură interconectările, protecția împotriva șocurilor și vibrațiilor și, în unele modele, gestionarea termică. Este nevoie de precizie și, pe măsură ce ansamblul acumulatorului este construit, acesta devine tot mai greu, până când cântărește sute de kilograme.

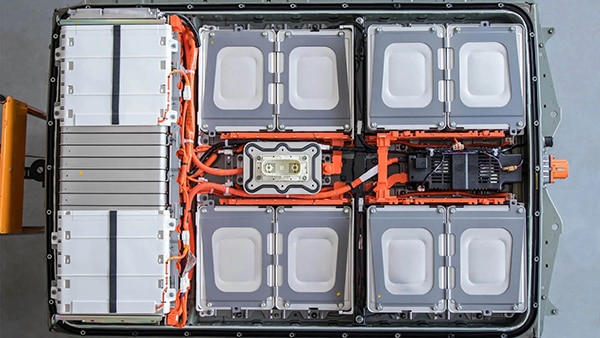

Din cauza nevoii de precizie și a manipulării de încărcături grele, asamblarea acumulatoarelor este adesea realizată cu ajutorul coboților sau al roboților industriali. Un cobot poate manipula sarcini grele și poate asambla rapid și cu precizie sutele de șuruburi, conectori și alte componente necesare pentru un acumulator complet. De exemplu, acumulatorul unui Nissan Leaf include 48 de module (Figura 2). Etapa finală în asamblarea acumulatorului este testarea automată, inclusiv inspecția vizuală a acumulatorului complex.

Figura 2: Acest acumulator Nissan Leaf include 48 de module de baterii și sute de alte componente. (Sursa imaginii: divizia NHR a National Instruments)

Figura 2: Acest acumulator Nissan Leaf include 48 de module de baterii și sute de alte componente. (Sursa imaginii: divizia NHR a National Instruments)

Testarea bateriilor și achiziția de date

Inginerii de producție care proiectează sisteme de testare a bateriilor pot utiliza dispozitivul de achiziție de date (DAQ) 779640-01 de la National Instruments. Acest DAQ cu viteză maximă USB 2.0 include opt canale de curent continuu (Vc.c.) de ±60 volți pentru intrări digitale izolate, opt canale de 60 Vc.c., 30 volți rădăcină medie pătratică (VRMS) pentru ieșiri izolate de relee cu semiconductori (SSR) și un contor pe 32 de biți (Figura 3). Cele opt intrări izolate includ un optocuplor, o diodă Schottky și un circuit de limitare a curentului pe bază de MOSFET cu mod de epuizare. 779640-01 include, de asemenea, filtrare digitală, detectarea modificărilor, ieșiri programabile de pornire și un temporizator pentru dispozitivul de semnalizare.

Figura 3: DAQ 779640-01 include opt intrări digitale izolate (partea dreaptă) și opt ieșiri SSR izolate (partea stângă). (Sursa imaginii: DigiKey)

Figura 3: DAQ 779640-01 include opt intrări digitale izolate (partea dreaptă) și opt ieșiri SSR izolate (partea stângă). (Sursa imaginii: DigiKey)

DAQ 779640-01 poate monitoriza modificările, inclusiv fronturile de creștere, fronturile de scădere sau ambele, pe anumite linii de intrare sau pe toate liniile de intrare în același timp. O întrerupere este generată atunci când se recunoaște o modificare. Întreruperea nu indică linia de intrare pe care a avut loc modificarea. Software-ul poate fi utilizat pentru a citi liniile și a determina sursa notificării de modificare. Filtrarea digitală poate minimiza efectele zgomotului și ale interferențelor electromagnetice (EMI).

Filtrul digital funcționează pe intrările optocuplorului. Optocuploarele se închid mai lent decât se aprind, trecând de fronturile de scădere mai lent decât de cele de creștere. Filtrul digital poate ajuta la eliminarea modificărilor cauzate de zgomot sau EMI. Proiectanții pot configura canalele de filtrare cu intervale de filtrare programate. Impulsurile mai scurte de jumătate din intervalul de filtrare programat sunt blocate. Impulsurile care sunt mai lungi decât intervalul de filtrare sunt lăsate să treacă. Impulsurile intermediare pot trece sau nu prin filtru.

Asistență pentru încărcături grele și sarcini repetitive

Odată ce celulele bateriei au trecut prin teste, un cobot poate accelera procesul de asamblare a modulelor și a acumulatoarelor. Asamblarea implică mai multe procese, iar coboții precum RT6-1001321 de la Omron Automation sunt foarte adaptabili (Figura 4). RT6-1001321 are un adaptor Fieldbus integrat pentru a facilita integrarea în sistemele de automatizare din fabrică. Coboții funcționează cu o precizie ridicată și pot ajuta la înșurubare, lipire, aplicare de unsori termice, cuplarea conectorilor și o multitudine de alte activități necesare pentru a asambla un acumulator pentru vehicule electrice. Unele dintre capacitățile care îi fac pe coboți să fie potriviți pentru asamblarea acumulatoarelor pentru vehicule electrice includ:

- Medii de programare grafică pentru accelerarea instruirii coboților.

- Sistemele de vedere integrate ajută la inspecția și măsurarea rezultatelor, precum și la activitățile de asamblare.

- Efectorii finali modulari pot fi schimbați rapid, permițând unui singur cobot să efectueze o gamă largă de procese de asamblare.

- Coboții pot funcționa în mod interactiv cu roboții logistici și cu alți roboți mobili pentru a forma o celulă de producție completă pentru acumulatoare.

Figura 4: Coboții precum RT6-1001321 sunt foarte adaptabili și pot îndeplini rapid sarcini repetitive cu o precizie ridicată. (Sursa imaginii: Omron Automation)

Figura 4: Coboții precum RT6-1001321 sunt foarte adaptabili și pot îndeplini rapid sarcini repetitive cu o precizie ridicată. (Sursa imaginii: Omron Automation)

Flexibilitatea și capacitatea de a învăța rapid noi proceduri, evitând perioadele de nefuncționare prelungite și perioadele de producție ineficiente, sunt atribute cheie ale coboților. O activitate nouă poate fi învățată în câteva minute cu ajutorul unei interfețe grafice de utilizare sau prin simpla deplasare a brațului cobotului dintr-o poziție în alta. Coboții excelează la sarcinile repetitive obișnuite în asamblarea acumulatoarelor pentru vehicule electrice și pot manipula sarcini grele cu precizie. În cele din urmă, coboții pot include vedere artificială și inteligență artificială (AI) pentru a ridica piesele necesare în orientarea corectă, a le adăuga la ansamblul acumulatorului și a inspecta rezultatele.

Verificarea rezultatelor

Verificarea vizuală automatizată a asamblării corecte a acumulatorului poate fi efectuată cu ajutorul camerei inteligente VE205G1A de la Banner Engineering (Figura 5). Software-ul integrat este conceput pentru a efectua funcții avansate de inspecție vizuală. Software-ul Vision Manager de la Banner este inclus cu VE205G1A și oferă mai multe instrumente, cum ar fi detectarea, poziționarea și măsurarea caracteristicilor obiectelor și analiza fluxului, precum și citirea codurilor de bare pentru a accelera dezvoltarea aplicațiilor de vedere. Editarea în timpul de execuție permite modificarea în timp real a unei rutine de inspecție, reducând timpul de nefuncționare și accelerând rezultatele. Unele dintre capacitățile camerei inteligente VE205G1A includ următoarele:

- Conectivitate EtherNet/IP, Modbus/TCP, PROFINET și RS-232 pentru o integrare ușoară în sistemele de automatizare din fabrică

- Șase intrări/ieșiri (I/O) izolate optic și un conector pentru lumină externă

- Afișaj cu două linii și opt caractere care indică starea camerei și care permite trecerea rapidă la noi activități.

- Capacele opționale sigilate pentru lentile oferă un grad de protecție IP67 pentru medii industriale dure.

- Utilizările tipice includ:

- Prezența sau absența pieselor, inclusiv contorizarea numărului de articole și verificarea etichetării.

- Verificarea orientării unei piese și trimiterea locației și orientării piesei către un robot sau cobot de preluare și plasare.

- Detectarea defectelor, inclusiv identificarea locației și dimensiunii defectelor de pe un articol.

- Măsurarea dimensiunilor critice ale unui articol sau a pozițiilor relative ale articolelor într-un ansamblu.

Figura 5: Camerele inteligente precum VE205G1A oferă toate funcționalitățile necesare pentru inspecția vizuală rapidă a ansamblurilor de acumulatoare pentru vehicule electrice. (Sursa imaginii: Banner Engineering)

Figura 5: Camerele inteligente precum VE205G1A oferă toate funcționalitățile necesare pentru inspecția vizuală rapidă a ansamblurilor de acumulatoare pentru vehicule electrice. (Sursa imaginii: Banner Engineering)

Rezumat

Acumulatoarele pentru vehicule electrice sunt subsisteme complexe și critice. Performanța, fiabilitatea și costul unui vehicul electric sunt strâns corelate cu capacitatea de asamblare eficientă și rapidă a acumulatorului. Procesul de asamblare începe cu un proces prin care se verifică dacă celulele bateriei îndeplinesc specificațiile necesare, apoi se bazează pe asamblarea automată de precizie cu ajutorul roboților și coboților și se încheie cu o inspecție vizuală finală realizată cu ajutorul unor camere inteligente și automate.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.