Care sunt câteva considerente cheie în selectarea echipamentelor de automatizare industrială?

Contributed By DigiKey's North American Editors

2024-08-28

Selecția optimă a echipamentelor de automatizare industrială, cum ar fi motoarele, acționările și modulele de comunicații, trebuie realizată cu atenție deosebită la detalii. De exemplu, există numeroase diferențe între Asociația Națională a Producătorilor de Electricitate (NEMA) din America de Nord și Comisia Electrotehnică Internațională (IEC) din Europa în ceea ce privește valorile nominale ale motoarelor și acționărilor.

La selectarea motoarelor, acționărilor și controlerelor, unele considerente includ tensiunile și toleranțele de intrare și de ieșire, gama de viteze necesară și cerințele de reglare, cerințele de cuplu, accelerarea, ciclurile de funcționare pentru frânare, cerințele speciale, cum ar fi răspunsul rapid la viteză sau cuplu, și factorii de mediu, inclusiv gestionarea termică.

Cerințele de comunicare variază în funcție de locul în care se află echipamentul în ierarhia controlului industrial. La nivelul cel mai apropiat de periferia fabricii, se pot utiliza protocoale precum IO-Link pentru senzori și actuatoare inteligente, iar protocoalele EtherCAT, PROFINET, Modbus și altele pot conecta mișcarea, siguranța, intrările/ieșirile și vederea.

Cel mai înalt nivel al rețelei de automatizare a fabricii utilizează adesea Ethernet/IP pentru a se conecta cu diverse controlere de automatizare, interfețe de programare și cloud, precum și un protocol ca DisplayPort pentru a se conecta cu interfețele om-mașină (HMI). Între acestea, combinațiile de Ethernet/IP, EtherCAT și alte protocoale pot face legătura între nivelul de bază al fabricii și nivelurile de operare și control.

Detaliile sunt prea numeroase pentru a le putea aborda cum trebuie într-o singură discuție. În schimb, acest articol prezintă câteva repere care trebuie luate în considerare la specificarea motoarelor, acționărilor și modulelor de comunicații, precum și exemple de aplicații, hardware și protocol de la Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial și Schneider Electric.

Schimbarea punctelor de interes

Motoarele și acționările sunt un element comun în multe sisteme de automatizare industrială. Ca punct de plecare pentru această discuție, este util să vedem unde se încadrează eficiența motoarelor între considerentele mai largi ale performanței sistemelor de automatizare industrială și cum se schimbă zona de interes.

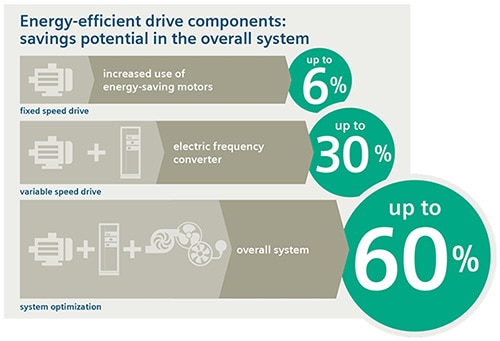

Utilizarea motoarelor cu randament mai ridicat poate asigura economii de energie de până la 6%. Asta e bine. Cu toate acestea, adăugarea unui sistem de acționare de înaltă eficiență împreună cu componentele de suport poate crește economiile de energie cu până la 30%.

O adevărată schimbare are loc atunci când accentul este pus pe optimizarea generală a sistemului. Luând în considerare toate componentele mecanice și adăugând comunicarea pentru conectarea la Internetul industrial al lucrurilor (IIoT), inclusiv la nivel operațional și de fabrică și, în cele din urmă, la nivel de întreprindere, precum și la cloud, se pot obține economii de energie de până la 60%, plus o productivitate mai mare (Figura 1).

Figura 1: Nivelurile din ce în ce mai ridicate de integrare și comunicare duc la mai multe economii de energie și la o productivitate mai mare. (Sursa imaginii: Siemens)

Figura 1: Nivelurile din ce în ce mai ridicate de integrare și comunicare duc la mai multe economii de energie și la o productivitate mai mare. (Sursa imaginii: Siemens)

Proiectare ecologică pentru sistemele cu motor

Partea 2 din IEC 61800-9, „Proiectare ecologică pentru sistemele cu motor - Determinarea și clasificarea eficienței energetice”, poate fi o resursă cheie. În loc să se concentreze exclusiv pe eficiența motorului, aceasta detaliază o serie de factori de performanță de nivel superior pentru „sistemele acționate de motoare electrice”. VFD-urile sunt luate în considerare în contextul unui modul de acționare complet (CDM) care include secțiunea de alimentare cu intrare de curent alternativ, un „modul de acționare de bază” (BDM), cum ar fi un VFD, și „auxiliare” care includ filtre de intrare și ieșire, bobine de linie și alte componente de suport.

De asemenea, standardul definește un sistem de acționare (PDS) ca fiind CDM plus motorul. Mai sus în ierarhie, standardul descrie sistemul motor ca fiind PDS plus echipamente de control al motorului, cum ar fi contactoarele.

La cel mai înalt nivel se află produsul extins, sau sistemul global din Figura 1, care adaugă echipamente mecanice de acționare, cum ar fi o transmisie și mașina de sarcină. Pentru o analiză mai detaliată a standardelor de eficiență PDS IEC 61800-9-2, consultați articolul „Care sunt diferitele tipuri de acționări de motoare industriale cu viteză reglabilă?”

Punctul de plecare pentru specificarea „sistemelor acționate de motoare electrice” este motorul.

Motorul contează

Motoarele electrice pot fi mașini extrem de eficiente dacă sunt specificate și utilizate corespunzător. Aceasta face ca specificarea motoarelor să fie o sarcină importantă pentru proiectanții de mașini.

IEC cuantifică puterea motorului în kilowați (kW), în timp ce NEMA utilizează cai putere (CP), care pot fi ușor echivalați. Cu toate acestea, IEC și NEMA utilizează calcule de eficiență diferite, iar eficiența nominală IEC poate fi ușor mai mare decât valoarea nominală NEMA pentru același model de motor.

Eficiența reală a motorului este strâns legată de cazul specific de utilizare. Drept urmare, standardele de eficiență a motoarelor sunt adesea discutate mai degrabă în termeni de reducere a pierderilor de energie, decât de eficiență absolută.

IEC 60034-30-1 recunoaște cinci clase de eficiență a motoarelor, de la IE1 la IE5. Pierderile de energie scad cu 20% între clase. Asta înseamnă că un motor IE5 „Ultra Premium” are pierderi cu 20% mai mici decât un motor IE4 „Super Premium”. Mai sunt și altele de luat în considerare. În unele cazuri, factorul de putere (PF) scade pentru motoarele cu eficiență mai ridicată.

În America de Nord, NEMA are mai puține clase de eficiență energetică, care sunt la fel de importante. NEMA recunoaște factorii de serviciu (SF) ai motoarelor, care nu sunt incluși în standardele IEC. Un motor NEMA cu un SF de 1,15 poate funcționa continuu la 115% din capacitatea sa nominală, deși se încălzește mai mult în timpul funcționării, ceea ce poate duce la reducerea duratei de viață a rulmenților și a izolației.

În loc de SF, IEC recunoaște zece tipuri de sarcini sau factori de serviciu (de la S1 la S10) pe baza unor considerente precum funcționarea continuă comparativ cu cea intermitentă, variațiile de viteză și utilizarea frânării.

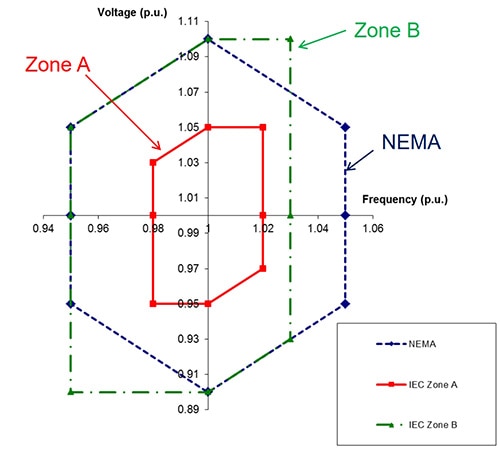

Domeniile de tensiune și frecvență de funcționare diferă pentru NEMA și IEC, dar ambele sunt exprimate ca și cantități „per unitate” (p.u.). În sistemul p.u., cantitățile sunt exprimate ca fracțiuni din valoarea de bază. NEMA recunoaște o gamă de tensiuni și frecvențe ale motoarelor. IEC recunoaște două „zone” (Figura 2).

Figura 2: Comparație între gamele industriale de tensiune și frecvență c.a. NEMA și IEC. (Sursa imaginii: NEMA)

Figura 2: Comparație între gamele industriale de tensiune și frecvență c.a. NEMA și IEC. (Sursa imaginii: NEMA)

Promovarea eficienței SDP

Acționările motoarelor sunt elemente cheie ale eficienței PDS, conform definițiilor din IEC 61800-9-2. Acestea pot fi clasificate în mai multe moduri, cum ar fi în funcție de tensiunea motorului, nivelul de putere, tipurile de mișcare, aplicațiile acceptate etc. Tipurile de mișcare pot fi clasificate ca fiind continue sau discontinue. În funcție de puterea maximă necesară, acestea pot fi clasificate ca fiind de performanță scăzută, medie și ridicată.

Diferitele tipuri de unități suportă diferite nevoi ale sistemului. Servocomenzile și motoarele sunt potrivite atunci când accelerarea și decelerarea rapidă și poziționarea precisă sunt necesare în aplicații precum robotica. Demaroarele progresive sunt potrivite pentru operațiuni continue, cum ar fi transportoarele, care beneficiază de pornire și decelerare lină. VFD-urile sunt utilizate într-o gamă largă de utilaje industriale.

Unele familii de produse VFD sunt optimizate pentru operațiuni precum pomparea, ventilarea, comprimarea, deplasarea sau prelucrarea. Linia de acționări universale SINAMICS G120 de la Siemens este disponibilă cu puteri nominale de la 0,55 la 250 kW (de la 0,75 la 400 CP) pentru utilizarea în aplicații industriale generale din industria auto, textilă și de ambalare.

Modelul 6SL32203YE340UF0 utilizează o alimentare trifazată cu un interval de tensiune de funcționare de la 380 la 480 Vc.a. +10 %/-20 %. Este specificat pentru funcționare la 400 V cu motoare cu puteri cuprinse între 22 și 30 kW în Europa și 480 V în America de Nord pentru motoare cu puteri nominale cuprinse între 30 și 40 CP (Figura 3).

Figura 3: Acest VFD poate fi utilizat cu motoare cu o putere nominală de la 22 la 30 kW, în funcție de tensiunea de funcționare. (Sursa imaginii: DigiKey)

Figura 3: Acest VFD poate fi utilizat cu motoare cu o putere nominală de la 22 la 30 kW, în funcție de tensiunea de funcționare. (Sursa imaginii: DigiKey)

VFD-urile nu reprezintă singura cheie pentru proiectarea eficientă a PDS-urilor. Articolul „Ce produse suport sunt necesare pentru a maximiza impactul utilizării VFD-urilor și VSD-urilor? - Partea 1” trece în revistă unele dintre componentele de suport necesare.

Comunicarea și optimizarea sistemului

În timp ce motoarele și acționările se află la nivelul 1 sau la nivelul de bază în fabrică, acestea nu se află la cel mai de jos nivel al ierarhiei de comunicare în Industria 4.0. Această poziție revine funcțiilor precum senzorii și actuatoarele de la nivelul 0. În plus, există mai multe niveluri deasupra nivelului de bază. Pentru a maximiza eficiența, productivitatea și durabilitatea generală a fabricilor din Industria 4.0, este necesară o comunicare eficientă și rapidă în sus și în jos pe ierarhia de comunicare până la cloud. Conectivitatea în cloud este facilitată de protocoale precum următoarele (Figura 4):

- uOPC PubSub Bridge consolidează mai multe fluxuri de date din tehnologia operațională (OT).

- MOTT BRoker primește mesaje și le redirecționează către utilizatori în funcție de subiectul mesajului.

Figura 4: Toate nivelurile ierarhiei comunicațiilor din Industria 4.0 au posibilitatea de a se conecta direct la cloud. (Sursa imaginii: Fundația OPC)

Figura 4: Toate nivelurile ierarhiei comunicațiilor din Industria 4.0 au posibilitatea de a se conecta direct la cloud. (Sursa imaginii: Fundația OPC)

Nivelul 1 nu se rezumă doar la acționări și motoare. Unitățile master fieldbus (FMU) pot facilita comunicarea și simplifica integrarea acționărilor și a altor dispozitive. FMU-urile sunt disponibile pentru diferite protocoale, inclusiv PROFINET, PROFIBUS, DeviceNet, CANopen etc. Utilizarea FMU poate permite conectivitatea independentă de producător.

Modelul AFP7NPFNM de la Panasonic este un FMU PROFINET. Acesta vine cu biblioteci de funcții integrate pentru software-ul de programare, reducând semnificativ timpul necesar pentru dezvoltarea de soluții specifice aplicațiilor.

Nivelul 0 pentru senzori, actuatoare și siguranță

Pentru a crește economiile de energie ale PDS generate de VFD-uri, conectivitatea la nivelul 0 trebuie scăzută. Integrarea senzorilor, actuatoarelor și dispozitivelor de siguranță, cum ar fi barierele optice la nivelul 0, poate spori în mod semnificativ îmbunătățirile eficienței și poate duce la economii de energie de peste 30%.

Protocoalele comune utilizate pentru conectarea funcțiilor de nivelul 0 includ DeviceNet, HART, Modbus și IO-Link. IO-Link este un protocol punct-la-punct care conectează senzorii și actuatoarele la controale de nivel superior. Acesta este disponibil ca un standard cu sau fără fir și este din ce în ce mai utilizat în Industria 4.0 ca o alternativă rentabilă.

Unitățile master IO-Link NX-ILM400 de la Omron pot combina intrări/ieșiri standard cu intrări/ieșiri sincrone de mare viteză. Intrările/ieșirile digitale standard au 16 conexiuni per unitate, cu o gamă de (Figura 5):

- Patru conexiuni cu senzor cu 3 fire cu sursă de alimentare

- Opt intrări de contact cu 2 fire sau ieșiri ale actuatorului

- Șaisprezece conexiuni cu 1 fir pentru senzori și actuatoare conectate la o sursă de alimentare comună

Figura 5: Această unitate master IO-Link acceptă intrare/ieșire sincronă standard și de mare viteză. (Sursa imaginii: Omron Automation)

Figura 5: Această unitate master IO-Link acceptă intrare/ieșire sincronă standard și de mare viteză. (Sursa imaginii: Omron Automation)

Nivelul 2 pentru PDS și peste

Comunicațiile la nivel superior pot contribui la îmbunătățirea operațiunilor la nivelul de bază, dar sunt obligatorii pentru a maximiza eficiența și productivitatea organizațională. Accesul de la nivelul 2 la nivelurile 3, 4 și cloud necesită protocoale precum Ethernet/IP, EtherCAT și Modbus TCP/IP.

Posibilitățile de echipamente pentru realizarea acestor conexiuni includ controlere logice programabile (PLC) sau computere personale industriale (IPC). PLC-urile sunt computere optimizate pentru automatizare și control industrial. Într-o aplicație tipică, un PLC monitorizează intrările de la utilaj și senzorii aferenți, ia decizii pe baza programării sale și trimite ieșiri de control.

În timp ce IPC-urile pot îndeplini funcții ca niște PLC-uri, ele sunt dispozitive cu utilizare mai generală. Acestea rulează un sistem de operare precum Linux sau Windows, oferindu-le acces la o serie de instrumente software și sunt, de obicei, conectate la un HMI (mai multe PLC-uri se pot conecta și la HMI-uri). PLC-urile tind să se concentreze pe utilaje, în timp ce IPC-urile au mai multe funcții operaționale.

Diferențele dintre PLC-uri și IPC-uri se estompează. De exemplu, PLC-ul 1069208 de la Phoenix Contact rulează sistemul de operare Linux. Ca și PLC-urile tradiționale, acesta poate fi programat cu ajutorul diagramei de flux simbolice (SFC), al diagramei în scară (LD), al diagramei blocurilor funcționale (FBD) și al textului structurat (ST). Include trei interfețe Ethernet independente și se poate conecta la PROFICLOUD.

Schneider Electric oferă HMIBMIEA5DD1E01 IIoT Edge Box pentru aplicații care pot beneficia de un IPC. Acest design fără ventilator include un procesor dual-core Intel Atom Apollo Lake E3930 care rulează la 1,8 GHz. Are un slot de expansiune mini PCIe și nouă porturi de comunicații (Figura 6).

Figura 6: IPC fără ventilator cu un slot de expansiune mini PCIe și opțiuni multiple de comunicare. (Sursa imaginii: Schneider Electric)

Figura 6: IPC fără ventilator cu un slot de expansiune mini PCIe și opțiuni multiple de comunicare. (Sursa imaginii: Schneider Electric)

Concluzie

Acest articol a oferit o scurtă trecere în revistă a câtorva orientări pe care proiectanții ar trebui să le ia în considerare atunci când aleg specificațiile pentru motoare, acționări și module de comunicații pentru instalațiile din Industria 4.0. Este departe de a fi exhaustiv. Scopul său este de a oferi subiecte de reflecție și câteva resurse pentru investigații suplimentare.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.