Cântărirea avantajelor și dezavantajelor materialelor utilizate pentru construirea carcaselor

2024-10-03

Carcasele sunt disponibile în multe stiluri, dimensiuni și forme, însă materialul din care este fabricată carcasa este adesea primul element luat în considerare atunci când se achiziționează un produs nou și, fără îndoială, cel mai important factor al performanței unei carcase. Cunoașterea materialelor comune este esențială pentru planificarea, aprovizionarea și întreținerea ansamblurilor electrice și electronice.

În general, materialele carcaselor pot fi împărțite în categorii metalice și nemetalice.

Nemetalice

Majoritatea carcaselor nemetalice sunt realizate din plastic, de obicei ABS sau policarbonat, dar această categorie include și fibra de sticlă.

Materialele nemetalice sunt permeabile la undele de radiofrecvență (RF) și reprezintă o alegere bună pentru dispozitivele de comunicații wireless care trebuie să trimită și să primească semnale cu ușurință. Pe de altă parte, această caracteristică poate fi dăunătoare dacă dispozitivul trebuie să fie izolat de interferențele electromagnetice (EMI) și de interferențele de frecvență radio (RFI).

ABS

Acrilonitril butadien-stiren, sau ABS, este un termoplastic ieftin, ușor de prelucrat și de modelat. ABS este plasticul preferat pentru utilizarea în interior și, în ciuda economiei sale relative, oferă o bună rezistență la impact, rezistență la căldură și versatilitate. În timp ce ABS de uz general (GPABS) este cel mai economic tip, ABS ignifugat (FRABS) este, de asemenea, disponibil și oferă un nivel mediu-înalt de ignifugare (UL 94V-0).

Carcasele ABS sunt adesea negre, gri sau albe, dar nu sunt rare variantele colorate precum cele galbene, roșii și albastre. ABS este ușor de prelucrat și de modificat. Din păcate, nu este ideal pentru utilizarea în aplicații cu impacturi puternice, iar obținerea unui model din ABS transparent este dificilă.

Figura 1: Carcase din plastic ABS din seria 1551MINI de la Hammond. Deoarece transparența totală nu este posibilă cu ABS, ABS-ul translucid sau „mat” este utilizat frecvent. (Sursa imaginii: Hammond Manufacturing)

Figura 1: Carcase din plastic ABS din seria 1551MINI de la Hammond. Deoarece transparența totală nu este posibilă cu ABS, ABS-ul translucid sau „mat” este utilizat frecvent. (Sursa imaginii: Hammond Manufacturing)

Policarbonat

Policarbonatul este rockstarul lumii plasticului. Oferind o rezistență superioară la impact, o gamă largă de temperaturi de funcționare și rezistență la deteriorarea UV, este plasticul ales pentru multe aplicații de exterior, cu impact ridicat și marine. Policarbonatul stabilizat UV rezistă la decolorare și la fragilizare cauzate de expunerea la soare și este transparent în mod natural. Din acest motiv, este adesea utilizat pentru produse precum lentilele pentru ochelari și parbrizele pentru mașini de curse, dar și pentru carcasele de înaltă calitate. Policarbonatul are un grad ridicat de rezistență la flăcări. După cum era de așteptat, policarbonatul este, prin urmare, o opțiune mai puțin economică decât ABS, în special la începutul unui proiect, însă longevitatea sa chiar și în condiții dificile poate reduce costurile pe termen lung.

Figura 2: Carcase transparente din plastic policarbonat din seria 1591T de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Figura 2: Carcase transparente din plastic policarbonat din seria 1591T de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Fibră de sticlă

Poliesterul consolidat cu fibră de sticlă, prescurtat FRP sau GRP, este compus din plastic poliester consolidat cu fibre de sticlă. FRP, ca și policarbonatul, este potrivit pentru utilizarea în exterior, având o bună rezistență la impact și o gamă largă de temperaturi de funcționare, mai largă chiar decât a policarbonatului. Cu toate acestea, poate fi supus decolorării prin expunerea la razele UV. Din cauza compoziției sale, FRP poate dispersa particule de sticlă atunci când este tăiat, așadar, este necesară purtarea EIP și utilizarea instrumentelor specializate pentru modificarea acestuia.

Atât policarbonatul, cât și FRP oferă o bună rezistență chimică, ambele fiind ideale pentru utilizarea în medii sărate. FRP rezistă la solvenți și la acizi și baze diluate. Policarbonatul se comportă bine împotriva acizilor și a unor solvenți și baze. Analizați întotdeauna pericolul specific înainte de a alege un material.

Figura 3: O carcasă din poliester consolidat cu fibră de sticlă, cu numărul de catalog 1590ZGRP084 de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Figura 3: O carcasă din poliester consolidat cu fibră de sticlă, cu numărul de catalog 1590ZGRP084 de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Metalice

Spre deosebire de materialele nemetalice, carcasele din metal au proprietăți mai bune de ecranare împotriva RFI și EMI. Contactul metal-metal este esențial pentru ecranarea completă, precum și pentru împământare, un proces necesar pentru siguranță atunci când se lucrează cu dispozitive electrice în interiorul carcasei. Materialele metalice sunt, în general, acceptabile pentru utilizarea în exterior și au o bună rezistență la impact.

În cazul metalelor, este important să fiți atenți la coroziunea galvanică, numită și coroziunea metalelor disimilare. Dacă două metale diferite sunt în contact unul cu celălalt, cel care este mai „bazic”, sau care își cedează electronii mai ușor, va începe să se corodeze într-un ritm accelerat, provocând daune structurale, precum și estetice. De exemplu, utilizatorii trebuie să fie atenți să nu folosească șuruburi acoperite cu zinc sau un element de asamblare din oțel galvanizat cu o carcasă din oțel inoxidabil.

Aluminiu

Aluminiul este un metal neferos care este puternic în ciuda faptului că este un material relativ ușor. Pe lângă varietatea de forme pe care le poate lua, cum ar fi table de aluminiu, aluminiu extrudat și aluminiu turnat sub presiune, acesta are, de asemenea, proprietăți diferite în funcție de aliajul utilizat. Un aliaj este alcătuit din materialul de bază (aluminiu) combinat cu alte metale sau elemente. Unele aliaje sunt mai puternice decât altele, sau mai rezistente la tracțiune, sau acceptă mai bine anumite finisaje, și așa mai departe.

Aluminiul este ușor de prelucrat și de modelat și este materialul metalic cu cel mai scăzut cost pentru carcase.

Aluminiu turnat sub presiune

Carcasele din aluminiu turnat sub presiune sunt produse prin turnarea metalului topit în matrițe de anumite forme (numite și cavități). Turnarea sub presiune este cea mai bună pentru carcasele mici și mijlocii, astfel că tendința este de a crea produsele mai mari cu tablă în loc de metal turnat. Procesul este rapid și produce un produs consistent. Carcasele turnate sub presiune, precum și carcasele din plastic turnat prin injecție, au o caracteristică numită unghi de demulare. Pereții cutiei trebuie să fie ușor înclinați spre exterior, astfel încât carcasa să poată fi îndepărtată în mod corespunzător din mulaj. Prin urmare, pereții carcaselor din aluminiu turnat sub presiune vor avea o pantă de câteva grade.

Figura 4: O carcasă din aluminiu turnat sub presiune cu pereți groși, număr de catalog 1590Z110 de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Figura 4: O carcasă din aluminiu turnat sub presiune cu pereți groși, număr de catalog 1590Z110 de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Aluminiu extrudat

Extrudarea implică, de asemenea, aluminiu topit și o matriță, dar în loc să umple o cavitate, aluminiul extrudat este forțat prin matriță să ia o formă specifică, creând bucăți foarte lungi de extrudare care sunt apoi tăiate la dimensiune. Carcasele din aluminiu extrudat sunt alcătuite, de obicei, dintr-un tub extrudat și capace de capăt din metal sau plastic. Extrudarea pieselor mari care pot fi tăiate este benefică pentru un producător, care poate păstra un stoc de tuburi la îndemână și poate furniza o varietate de lungimi ale carcasei la cerere.

Carcasele din aluminiu extrudat de la Hammond sunt furnizate cu un finisaj anodizat. Anodizarea este un proces care mărește grosimea stratului de oxid al unei carcase și face suprafața mai durabilă. Anodizarea poate fi aplicată într-o varietate de culori. Unele aliaje de aluminiu se anodizează bine și altele nu; în timp ce carcasele extrudate de la Hammond pot fi anodizate, carcasele din aluminiu turnat sub presiune nu pot fi anodizate și sunt acoperite cu pulbere.

Figura 5: O carcasă din aluminiu extrudat cu anodizare albastră (asamblată). Număr de catalog Hammond 1455L1201BU. (Sursa imaginii: Hammond Manufacturing)

Figura 5: O carcasă din aluminiu extrudat cu anodizare albastră (asamblată). Număr de catalog Hammond 1455L1201BU. (Sursa imaginii: Hammond Manufacturing)

Figura 6: Carcasa din aluminiu extrudat din Figura 5 cu finisaj anodizat albastru prezentată dezasamblată. (Sursa imaginii: Hammond Manufacturing)

Figura 6: Carcasa din aluminiu extrudat din Figura 5 cu finisaj anodizat albastru prezentată dezasamblată. (Sursa imaginii: Hammond Manufacturing)

Tablă de aluminiu

Tablele de aluminiu pot fi tăiate și pliate pentru a crea carcase și panouri. Spre deosebire de extrudare și utilizarea matrițelor, care sunt limitate de caracteristicile și dimensiunile uneltelor, din tablă pliată se poate realiza o multitudine de modele de carcase. Tablele de aluminiu, în special cele mai subțiri, nu suportă greutăți excepționale și se poate aștepta ca tabla să se îndoaie sau să se deformeze dacă este supraîncărcată.

Figura 7: Interiorul unui șasiu din aluminiu pliat din seria 1444 de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Figura 7: Interiorul unui șasiu din aluminiu pliat din seria 1444 de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Oțel

Oțelul este un material fiabil utilizat pe scară largă în multe industrii. Oțelul este un aliaj de fier (format din fier combinat cu carbon). Tablele de oțel sunt utilizate pentru a construi carcase și panouri, existând o varietate de tipuri de oțel din care se poate alege în funcție de aplicație. Oțelul este mai greu decât aluminiul, iar oțelul inoxidabil, în special, poate fi mai costisitor.

Oțel moale

Numit și „oțel cu conținut scăzut de carbon”, oțelul moale are un conținut mai scăzut de carbon decât oțelul standard și este mai ușor de format și de sudat. Oțelul moale este necostisitor și versatil, dar se oxidează la intemperii dacă nu este finisat. Acesta este motivul pentru care carcasele din oțel moale sunt finisate cu pulbere, comparativ cu carcasele din oțel inoxidabil sau aluminiu, care pot fi lăsate în starea lor naturală sau cu mai puțin finisaj. Pentru panourile interioare se poate utiliza oțel moale natural, deoarece acestea nu vor fi expuse la intemperii.

Figura 8: O carcasă din oțel moale finisată cu un strat de pulbere gri deschis, număr de catalog Hammond ST12126LG. (Sursa imaginii: Hammond Manufacturing)

Figura 8: O carcasă din oțel moale finisată cu un strat de pulbere gri deschis, număr de catalog Hammond ST12126LG. (Sursa imaginii: Hammond Manufacturing)

Oțel galvanizat

Oțelul galvanizat este fabricat prin înmuierea oțelului într-un strat de zinc. Acest lucru protejează suprafața bogată în fier a oțelului de coroziunea rapidă. Oțelul galvanizat nu rezistă bine la substanțele chimice foarte corozive sau la mediile marine. Oțelul galvanizat este un material comun pentru panourile interioare și carcasele comerciale de uz general pentru interior. Când este acoperit cu pulbere, poate fi utilizat în exterior la lumină.

Oțel inoxidabil

Oțelul inoxidabil este un aliaj de fier care conține crom, conferindu-i proprietăți de rezistență la coroziune. Se pot crea grade diferite de oțel inoxidabil prin includerea de elemente suplimentare. Oțelul inoxidabil rezistă la rugină și nu trebuie finisat. Este foarte rezistent la acizi, baze și solvenți, are performanțe excelente în exterior și este ușor de curățat, fiind ideal pentru medii igienice, cum ar fi aplicațiile medicale sau cu alimente și băuturi, unde carcasa va fi spălată frecvent.

Cele mai răspândite două clase de oțel inoxidabil sunt:

- 304 – Acesta este cel mai comun tip de oțel inoxidabil.

- 316 – Acesta este un grad mai specializat care oferă toate avantajele de mai sus ale oțelului inoxidabil, plus rezistență suplimentară la coroziune, datorită molibdenului adăugat. Inoxul 316 este excelent în mediul marin.

Figura 9: O carcasă de sine stătătoare din oțel inoxidabil, cu numărul de catalog Hammond HN4FS726036SS. (Sursa imaginii: Hammond Manufacturing)

Figura 9: O carcasă de sine stătătoare din oțel inoxidabil, cu numărul de catalog Hammond HN4FS726036SS. (Sursa imaginii: Hammond Manufacturing)

Clasificări și materiale

Clasificarea unei carcase și materialul acesteia merg mână în mână, deoarece sistemele de clasificare precum NEMA, UL și IP evaluează o carcasă pe baza performanței sale în diferite condiții.

NEMA – Reprezentând cel mai comun sistem de clasificare pentru carcasele industriale și electrice, tipurile NEMA descriu dacă mediul de utilizare destinat al carcasei este interior sau exterior, dacă aceasta este rezistentă la coroziune și cum se comportă împotriva pericolelor precum apa și murdăria. Unele tipuri NEMA comune includ:

- 12 și 13 – Utilizare în interior, cu o anumită protecție împotriva murdăriei și a apei care picură

- 3R – Utilizare în interior sau în exterior, cu protecție împotriva murdăriei și a condițiilor meteo umede (ploaie, lapoviță, zăpadă)

- 4 – Utilizare în interior sau în exterior, protecție bună împotriva murdăriei, a condițiilor meteo umede și a stropirii sau a apei direcționate de furtun

- 4X – Similar cu 4, dar cu adaos de rezistență la coroziune

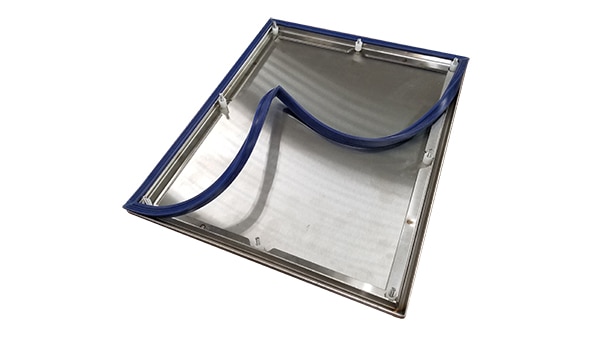

Figura 10: O garnitură din silicon albastru igienic căptușește ușa unei carcase din oțel inoxidabil din seria HYW de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Figura 10: O garnitură din silicon albastru igienic căptușește ușa unei carcase din oțel inoxidabil din seria HYW de la Hammond. (Sursa imaginii: Hammond Manufacturing)

Protecția împotriva infiltrării (IP) – Valorile IP sunt stabilite de Comisia Electrotehnică Internațională (IEC). IP este limbajul cel mai tipic pentru carcasele electronice, dar există o încrucișare între clasificările IP și NEMA. Prima cifră a clasificării IP se referă la etanșeitatea la praf, în timp ce a doua cifră se referă la etanșeitatea la apă. Unele clasificări IP comune includ:

- IP54 – protejat împotriva prafului, cu protecție împotriva stropilor de apă

- IP65 – clasificare minimă pentru a fi considerat etanș la apă, clasificare minimă recomandată pentru utilizare în exterior, etanș la praf, cu protecție împotriva jeturilor de apă

- IP66 – etanș la praf, cu protecție împotriva jeturilor puternice de apă

- IP67 – etanș la praf, cu protecție împotriva imersării temporare în apă

- IP68 – etanș la praf, cu protecție împotriva imersării continue în apă

Omologarea UL – Produsele care sunt omologate UL sunt testate de laboratoare independente. Carcasele sunt conforme cu standardele enumerate în UL 508A. Între teste nu trebuie să se producă nicio pătrundere a apei; în caz contrar, produsul nu va fi omologat UL. Sunt luați în considerare și alți factori, cum ar fi consistența materialelor, procesele din fabrică, rezistența la UV și gradul de inflamabilitate. Omologarea UL este un indicator valoros al performanței, calității și siguranței.

Figura 11: O etichetă autocolantă cu UL în interiorul unei carcase din policarbonat omologată UL, număr de catalog Hammond 1554C2GYCL. (Sursa imaginii: Hammond Manufacturing)

Figura 11: O etichetă autocolantă cu UL în interiorul unei carcase din policarbonat omologată UL, număr de catalog Hammond 1554C2GYCL. (Sursa imaginii: Hammond Manufacturing)

Concluzie

Proiectarea unui ansamblu electric sau electronic poate implica o mulțime de considerente, dar sperăm că această prezentare generală a materialelor și clasificărilor carcaselor vă va ajuta să eficientizați selecția carcasei.

Indiferent dacă aplicația necesită o cutie simplă din plastic pentru un comutator portabil sau un dulap robust din inox care trebuie să reziste la aerul sărat de pe un dig, carcasele sunt, fără îndoială, o parte esențială a oricărui ansamblu.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.