Utilizați cutii și cleme metalice standard pentru protecția împotriva EMI/RFI

Contributed By DigiKey's North American Editors

2020-11-04

Circuitele din ziua de astăzi înoată într-o mare de energie electromagnetică (EM), cu intensități și frecvențe foarte variate. Ca rezultat, interferența EM (EMI), interferența de radiofrecvență (RFI) – adesea grupate ca subiecte ce țin de compatibilitatea electromagnetică (EMC) – sunt fenomene omniprezente, ce afectează performanța circuitului și omologarea formală a produsului. Chiar dacă acestea au fost probleme de interes încă de la începuturile electronicii, acum prezintă provocări din ce în ce mai dificile din cauza disponibilității pe scară largă a conectivității wireless, a utilizării frecvențelor mai înalte, a circuitelor mai sensibile și a șinelor de tensiune mai mică.

Interferențele care afectează un circuit pot să apară din cauza emițătorilor de energie electromagnetică din apropiere atât intenționați, cât și neintenționați, și pot fi cauzate de surse naturale sau artificiale. De asemenea, circuitul însuși poate emite energie EM nedorită sau inacceptabilă, ce afectează dispozitivele electronice din apropiere. Printre cele mai frecvente soluții de atenuare a problemelor legate de energia EMI/RFI se numără adăugarea ecranării în jurul pieselor critice ale plăcii de circuit sau chiar în jurul unui modul întreg. În timpul etapelor de testare și de creare de prototipuri, această ecranare poate fi improvizată, cu scopul de a înțelege, atenua și rezolva problema. Cu toate acestea, astfel de soluții improvizate nu sunt compatibile cu un mediu de fabricație sau cu stațiile de testare, depanare și reparații.

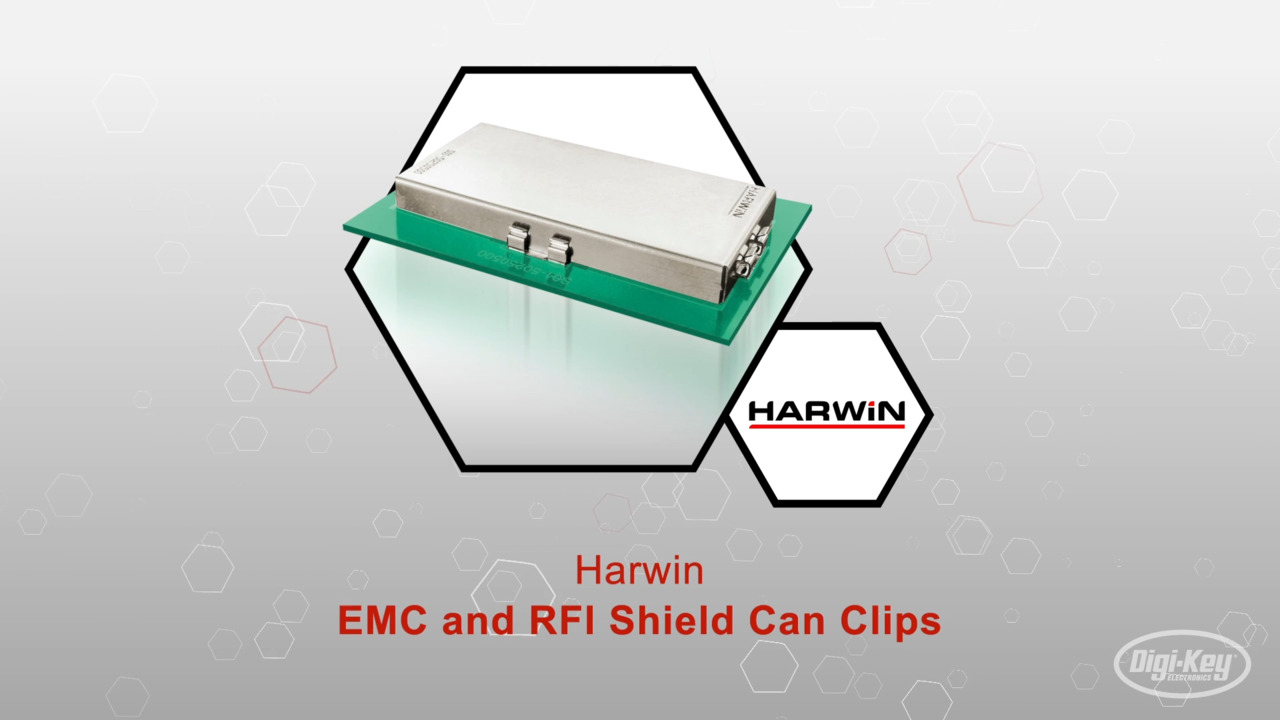

Acest articol identifică provocările de bază ale EMC legate de plăcile pentru PC, ansambluri și produse. Apoi, analizează soluțiile de ecranare disponibile pe piață oferite de Harwin și modul în care pot fi utilizate pentru eficacitate tehnică și compatibilitate cu producția.

Problemele EMC se împart în două direcții

Energia interferenței electrice se poate deplasa de la o sursă la un circuit „victimă” prin conducție sau radiații (Figura 1). În cazul conducției, energia se deplasează prin conductori, cum ar fi firele sau cablurile. De obicei, proiectanții atenuează această energie cu ajutorul perlelor de ferită, filtrelor, bobinelor de reactanță și al altor componente pasive. În cazul interferențelor radiate, calea energiei este prin aer sau vid, trecând de la sursă la victimă, fără conductori metalici.

Figura 1: Energia EM nedorită poate intra într-un sistem sau ieși din acesta prin conducție, prin intermediul cablurilor sau radiațiilor care circulă prin aer sau vid. (Sursă imagine: Slideshare.net, „Prezentare generală a EMI/EMC”)

Figura 1: Energia EM nedorită poate intra într-un sistem sau ieși din acesta prin conducție, prin intermediul cablurilor sau radiațiilor care circulă prin aer sau vid. (Sursă imagine: Slideshare.net, „Prezentare generală a EMI/EMC”)

Uneori, aceste efecte nedorite pot fi reduse prin repoziționarea componentelor la sursă sau victimă, dar acesta este un proces care necesită mult timp, fiind, de obicei, nepractic, imposibil sau ineficient. În mod similar, filtrarea nu este o opțiune viabilă, întrucât o mare parte a energiei EMI/RFI ce provoacă funcționarea neregulată se încadrează în banda de radiofrecvență de operare (RF) de interes, iar o astfel de filtrare ar reduce și puterea semnalului dorit, compromițând performanța sistemului.

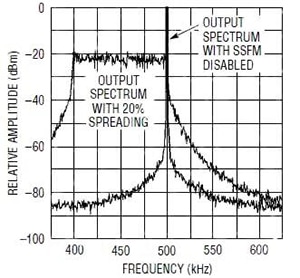

Uneori, în unele cazuri de EMI radiate este utilizată o tehnică numită „spectru împrăștiat” pentru reducerea emisiei EMI de vârf la frecvența de operare. În această abordare, ceasul circuitului este „decalat” în mod aleatoriu în jurul frecvenței sale nominale, ca formă a saltului de frecvență. Acesta împrăștie energia RF pe tot spectrul, dar nu reduce energia totală emisă (Figura 2).

Figura 2: Modularea unui ceas împrăștie spectrul RF, reducând astfel energia de vârf, însă nu reduce cantitatea totală de energie EM nedorită; atenuarea vârfurilor poate fi o îmbunătățire suficientă pentru unele aplicații. (Sursă imagine: DigiKey)

Figura 2: Modularea unui ceas împrăștie spectrul RF, reducând astfel energia de vârf, însă nu reduce cantitatea totală de energie EM nedorită; atenuarea vârfurilor poate fi o îmbunătățire suficientă pentru unele aplicații. (Sursă imagine: DigiKey)

Abordarea cu tehnica spectrului împrăștiat este considerată a fi o „păcăleală” de către unii designeri, căci se realizează în primul rând în vederea respectării limitelor de emisie, în timp ce alții o consideră o soluție simplă și elegantă. Se aplică în primul rând regulatoarelor de comutare c.c.-c.c., unde frecvența de operare fixă nu este un element critic; dar saltul de frecvență cu spectru împrăștiat nu este adecvat pentru numeroasele situații în care stabilitatea frecvenței purtătoare și stabilitatea frecvenței de operare sunt critice.

Ecranare pasivă: răspunsul cel mai des întâlnit

În majoritatea cazurilor EMC, circuitul de energie ce provoacă funcționarea neregulată nu poate fi controlat de proiectant, dar, totuși, trebuie redus la sursă sau la victimă. O soluție eficientă și utilizată pe scară largă pentru tratarea interferențelor EMI/RFI radiate este adăugarea unui ecran metalic legat la pământ în jurul sursei de energie ce provoacă funcționarea neregulată sau al victimei, în funcție de circumstanțe. Aceasta prezintă două probleme de inginerie:

- Ce zonă (zone) ale plăcii pentru PC necesită ecranare?

- Cum ar trebui să fie implementată această ecranare într-un mediu de producție pentru a minimiza timpul pentru scoaterea produselor pe piață, costurile și impactul asupra producției?

În multe cazuri, zona sau zonele care necesită ecranare sunt evidente, cum ar fi o secțiune de emisie-recepție RF; în altele, vor fi necesare mai multe eforturi pentru localizarea părții din circuit care fie emite prea multe interferențe EMI/RFI, fie este susceptibilă să facă acest lucru. Adesea, pentru identificarea acestor zone, proiectanții construiesc o cutie conductoare mică, etanșă la EMI, pentru a închide și a ecrana zona investigată. În funcție de produs și de design, această cutie poate fi micuță cât o unghie sau suficient de mare pentru a include o întreagă placă pentru PC.

Pentru carcasele RF mai mici, se pot folosi foi subțiri de cupru pliate într-o cutie, cu cusăturile sudate sau acoperite cu bandă de cupru, pe care există un adeziv conductiv. Pentru carcasele medii și mai mari, fragmentele plăcii pentru PC placate pot fi tăiate la dimensiunea necesară pentru construirea cutiei, cu toate cusăturile lipite cu adeziv sau sudate (Figura 3). În unele cazuri, cusăturile sunt mai întâi „lipite prin sudură de prindere” în câteva locuri, pentru o stabilitate de bază și apoi sunt acoperite cu banda conductivă.

Figura 3: Acest scut (cu capacul îndepărtat) din jurul unei plăci mici pentru PC este construit din mici bucăți din placa placată nedecapată, cu cusăturile sudate. (Sursă imagine: QRP HomeBuilder)

Figura 3: Acest scut (cu capacul îndepărtat) din jurul unei plăci mici pentru PC este construit din mici bucăți din placa placată nedecapată, cu cusăturile sudate. (Sursă imagine: QRP HomeBuilder)

Apoi, cutia este plasată deasupra zonei plăcii evaluate, iar linia de sudură dintre partea inferioară deschisă și placa pentru PC este sudată pe o masă RF cu impedanță redusă. În practică, acest lucru ar putea fi chiar mai dificil decât pare, deoarece, de multe ori, placa pentru PC nu are încă un traseu de împământare corespunzător perimetrului cutiei construite. În timp ce câteva puncte de conexiune ar putea fi suficiente, o cusătură împământată pe un traseu mai lung înseamnă că există o cale mai mică pentru pierderile RF în sau din ansamblul cutiei.

Există încă o problemă în legătură cu această abordare a asamblărilor realizate prin sudură. Din cauza traseelor subțiri de pe placa cu circuite imprimate ale multor plăci pentru PC, este posibil ca sudarea sau dezlipirea sudurii de pe cutia de testare să deterioreze traseele delicate și să distrugă placa. Prin urmare, este o idee bună să efectuați câteva măsurători în respectiva situație, folosind sondele și detectoarele RF înainte de a construi și atașa aceste cutii de ecranare.

O abordare mai bună a scutului prototip

Fabricarea unei cutii de ecranare folosind folie de cupru sau plăci pentru PC placate cu cupru funcționează, dar este un proces care necesită mult timp. De asemenea, necesită tratarea substratului FR-4 (dacă se utilizează plăci pentru PC), care este dificil de tăiat în cazul unei configurații nepotrivite și lasă „așchii” periculoase din fibră de sticlă în degetele utilizatorului, dacă acesta nu poartă mănuși. Chiar și utilizarea unei foi de cupru simple prezintă riscuri, deoarece poate tăia degetele utilizatorului dacă este manevrată neatent și poate necesita accesul la o mașină de îndoit tablă pentru obținerea pliurilor adecvate la 90° pentru margini și colțuri. Ceea ce la început poate părea o activitate simplă DIY, abordarea construirii unei cutii de testare de ecranare nu este atât de rapidă și ușoară pe cât pare, deși este, cu siguranță, realizabilă.

Din fericire, există o soluție mai bună, respectiv utilizarea kitului pentru cutia de ecranare RFI Harwin S01-806005KIT. Acest kit vine cu două foi pentru cutiile de ecranare, gravate cu o grilă pătrată de 5 milimetri (mm), 24 de cleme pentru ecranare RFI și instrucțiuni ușor de urmat. Pentru a realiza o cutie pliată de bază, trebuie doar să desenați o diagramă simplă la dimensiunea cerută pentru cutie, să tăiați materialul de tablă în plus și să pliați materialul rămas pe liniile gravate folosind o riglă metalică ca ghid și dispozitivul de îndoit tablă neconvențional (Figura 4).

Figura 4: Utilizând kitul pentru cutia de ecranare RFI Harwin S01-806005KIT, utilizatorii pot construi cu ușurință cutii de ecranare de dimensiuni personalizate utilizând foile metalice furnizate cu un model de grilă gravat de 5 mm. (Sursă imagine: Harwin)

Figura 4: Utilizând kitul pentru cutia de ecranare RFI Harwin S01-806005KIT, utilizatorii pot construi cu ușurință cutii de ecranare de dimensiuni personalizate utilizând foile metalice furnizate cu un model de grilă gravat de 5 mm. (Sursă imagine: Harwin)

Acum, cutia este gata pentru a fi atașată la placa de circuit prin simpla fixare a acesteia în clemele pentru ecranare RFI S1711-46R furnizate, care se poate realiza prin lipire cu pastă sau chiar sudare manuală pe placă (Figura 5). Aceasta este o abordare mult mai bună decât încercarea de a suda cutia direct pe placă și, de asemenea, la nevoie, permite îndepărtarea ușoară a cutiei pentru testare, măsurare, evaluare și depanare a circuitului „din cutie”.

Figura 5: Clema pentru ecranare RFI S1711-46R RFI furnizată este sudată pe placa pentru PC, iar apoi orice cutie construită cu ajutorul kitului pentru cutia de ecranare RFI S01-806005KIT poate fi decupată ușor la dimensiunile acesteia. (Sursă imagine: Harwin)

Figura 5: Clema pentru ecranare RFI S1711-46R RFI furnizată este sudată pe placa pentru PC, iar apoi orice cutie construită cu ajutorul kitului pentru cutia de ecranare RFI S01-806005KIT poate fi decupată ușor la dimensiunile acesteia. (Sursă imagine: Harwin)

Prototipul nu înseamnă producție

În timp ce cutiile DIY sau kitul pentru cutia de ecranare Harwin pot indica o soluție EMC, acestea nu sunt compatibile cu producția cu volum mare sau chiar cu producția cu volum mic. În mod clar, construirea unui număr de carcase din „fragmente” de plăci pentru PC sau table de cupru pliate necesită mai mulți pași și timp suplimentar de producție și nu constituie un element standard de introdus pe lista de materiale (BOM). Chiar dacă acest lucru este acceptabil, atașarea acestora la placa pentru PC prin sudură de-a lungul îmbinării dintre carcasă și placă este o operație manuală, spre deosebire de lipirea standard cu pastă a celorlalte componente; de asemenea, există mari riscuri de deteriorare a plăcii, iar îndepărtarea sa pentru testare sau reparare este imposibilă.

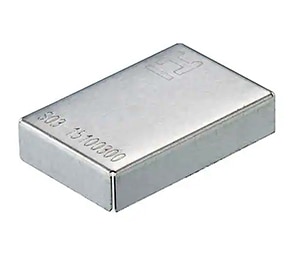

Din nou, există o abordare mai bună pentru rezolvarea problemei, respectiv prin utilizarea cutiilor de ecranare RF prefabricate și a clemelor de montare corespunzătoare de la Harwin. Aceste cutii dreptunghiulare nichel-argint neplacate, extrem de conductive RF, sunt disponibile într-o gamă largă de dimensiuni și înălțimi ale amprentei, de la o dimensiune miniaturală de 10 mm x 10 mm x 3 mm înălțime (0,394 x 0,394 x 0,12 inch) cu grosimea materialului de 0,15 mm pentru S03-10100300R (Figura 6), la cutii mai mari, cum ar fi S01-50250500, care măsoară 25 mm x 50 mm x 5 mm înălțime (aproximativ 1 x 2 x 0,20 inch) cu o grosime de 0,3 mm.

Figura 6: Scutul Harwin S03-10100300R poate măsura 10 mm x 10 mm x 3 mm înălțime (0,394 x 0,394 x 0,12 inch) și se potrivește bine circuitelor RF mici de astăzi. (Sursă imagine: Harwin)

Figura 6: Scutul Harwin S03-10100300R poate măsura 10 mm x 10 mm x 3 mm înălțime (0,394 x 0,394 x 0,12 inch) și se potrivește bine circuitelor RF mici de astăzi. (Sursă imagine: Harwin)

Aceste cutii în sine rezolvă doar o parte dintre cerințele orientate către producție. Din acest motiv, Harwin oferă o mare varietate de cleme gata pentru plasare automată și care pot fi lipite cu pastă pe placa pentru PC (Figura 7). Apoi, cutiile se cuplează și se decuplează din cleme, permițând accesul ușor la componentă, în vederea curățării sau prelucrării. Clemele diferite se adaptează în funcție de plăcile diferite, în ceea ce privește aspectul, orientarea, accesul și interferența cu traseele și suprafețele de contact de pe placa cu circuite imprimate ale plăcii pentru PC adiacente, la fel ca și grosimea materialului.

Figura 7: Clemele complementare de montare a cutiei care completează soluția de ecranare și montare sunt disponibile în diferite stiluri și dimensiuni corespunzătoare grosimii cutiei și în diverse configurații pentru a satisface diverse nevoi ale plăcii pentru PC. (Sursă imagine: Harwin)

Figura 7: Clemele complementare de montare a cutiei care completează soluția de ecranare și montare sunt disponibile în diferite stiluri și dimensiuni corespunzătoare grosimii cutiei și în diverse configurații pentru a satisface diverse nevoi ale plăcii pentru PC. (Sursă imagine: Harwin)

Sunt disponibile micro-clame cu un profil de până la 0,8 mm (0,031 inch), precum și clame de colț de 90°, concepute pentru abordarea interferențelor localizate de curent turbionar. Clemele de ecranare sunt compatibile cu cutiile personalizate sau disponibile pe piață, cu grosimi de la 0,13 mm până la 1,00 mm.

Factorizarea atenuării RF, răcire

Există un fapt de bază legat de cutiile metalice cu suprafață solidă care înconjoară componentele circuitului: acestea pot împiedica fluxul de aer de răcire prin convecție să ajungă pe suprafețele componentelor pe care le înconjoară. Acest lucru ar putea părea că exclude cutiile de ecranare din multe aplicații, însă situația este alta. Motivul este că metalul cutiei este destul de subțire, de la 0,15 la 0,3 milimetri, în funcție de modelul și dimensiunile specifice cutiei. Această subțirime prezintă doar o mică barieră în calea fluxului de căldură prin conducție dinspre interiorul cutiei către exteriorul acesteia. Odată căldura ajunsă pe suprafața exterioară, aceasta poate fi transportată prin convecția liberă sau forțată a aerului sau prin alte mijloace.

În acest sens, o cutie metalică subțire este mult mai bună din punct de vedere termic decât o carcasă ecranată, realizată din material obișnuit pentru placa pentru PC FR-4, care prezintă o barieră de impedanță termică mult mai mare, cu conductivitate între 1 și 3 wați/metru-Kelvin (W/mK) și o grosime standard de 1,6 milimetri. Comparați această cifră cu conductivitatea nichelului-argintului, care este de aproximativ 1000 de ori mai mare și care este, de asemenea, mult mai subțire (din nou, doar între 0,15 și 0,3 milimetri). Modelarea termică de bază poate cuantifica impactul cutiei metalice subțiri asupra procesului de răcire. De asemenea, în aproape toate cazurile, este o bună practică să urmați tehnica standard de utilizare a plăcii pentru PC de bază din cupru cu conductivitate termică ridicată pentru a transporta o cantitate substanțială de căldură de la componentele montate.

O soluție evidentă pentru îmbunătățirea convecției termice cu cutii de ecranare este perforarea unor orificii în suprafața cutiei. Cu toate acestea, acest lucru adaugă un nou set de probleme. Orificiile trebuie să fie suficient de mici și de distanțate între ele încât să nu permită pierderile RF. Întrucât diametrul și distanța maxime admise reprezintă o funcție a lungimii de undă, un ghid tipic de ordinul întâi este acela că oricare dintre deschideri nu trebuie să fie mai mare de o zecime din cea mai scurtă lungime de undă ecranată.

Cu toate acestea, luarea în considerare a lungimii de undă critice și, astfel, a dimensiunii orificiilor nu este întotdeauna ușoară sau evidentă, deoarece energia RF ce provoacă funcționarea neregulată poate avea frecvențe mai mari (și astfel, la o lungime de undă mai mică) decât frecvența aparentă de operare sau purtătoare a produsului. Luați în considerare faptul că un semnal de frecvență în gigahertzi ce provoacă funcționarea neregulată poate suprasolicita și satura un amplificator frontal de frecvență în megahertzi din apropiere. Astfel, dimensiunea maximă a orificiului permis ar trebui să fie mult mai mică decât cea dictată de o primă pre-analiză simplă a frecvenței de operare a produsului.

Rețineți că, pe lângă asigurarea performanței circuitului, un alt obiectiv al clemelor și cutiei de ecranare poate fi asigurarea atenuării RF pe o gamă largă de frecvențe, pentru îndeplinirea cerințelor de omologare pentru produs. Aceste standarde de reglementare EMC definesc RFI/EMI maxime pe care un produs le poate crea în diferite zone ale spectrului RF, precum și susceptibilitatea permisă a produsului ca victimă EMI/RFI, indiferent de frecvența nominală de operare.

Prin urmare, ecranarea trebuie să facă adesea mai mult decât să asigure performanța la o frecvență evidentă de operare, și, în schimb, ar trebui să ofere și atenuare pe tot spectrul EM mai larg. Utilizarea orificiilor de răcire dimensionate numai pentru frecvența nominală de operare poate reduce atenuarea realizată la acele lungimi de undă mai mici și poate afecta aprobarea normativă.

Concluzie

Compatibilitatea electromagnetică și problemele RFI/EMI afectează aproape toate produsele și aplicațiile electronice, iar utilizarea pe scară tot mai largă a legăturilor wireless, împreună cu frecvențele mai ridicate, face proiectarea mai dificilă. Soluția pentru rezolvarea multor probleme generate de interferențele EMI/RFI radiate implică, adesea, ecranarea RF de bază cu ajutorul unei cutii metalice pentru închiderea completă a circuitelor afectate.

Aceste cutii metalice sunt disponibile ca articole standard într-o mare varietate de dimensiuni, împreună cu o selecție de cleme pentru plăcile pentru PC în diferite configurații, permițând atașarea sau eliminarea simplă a cutiilor metalice pe placa de circuit sau de pe aceasta. De asemenea, aceste cleme sunt complet compatibile cu echipamentele utilizate pentru inserarea și sudarea componentelor ambalate SMT într-un mediu de producție de volum mare.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.