Utilizați IO-Link pentru o flexibilitate, disponibilitate și eficiență sporite în fabricile din Industria 4.0

Contributed By DigiKey's North American Editors

2023-07-11

Sprijinirea colectării și analizării datelor, care sunt caracteristicile Industriei 4.0, poate necesita frecvent modificări ale liniei și ale procesului, care includ adăugarea, eliminarea sau reprogramarea senzorilor digitali, a actuatoarelor, a indicatorilor și a altor dispozitive. Acest lucru poate fi dificil de implementat într-un mod eficient în cadrul protocoalelor de rețea de automatizare existente, cu diferitele lor caracteristici. Instalațiile Industriei 4.0 au nevoie de un alt nivel de conectivitate și flexibilitate între rețelele instalate și masa tot mai mare de senzori, actuatoare și indicatori localizați.

Pentru a aborda aceste provocări, IO-Link a fost dezvoltat ca un standard deschis care poate conecta semnale de la dispozitive precum senzori, actuatoare și indicatori la rețele de nivel superior, cum ar fi Ethernet IP, Modbus TCP/IP și PROFINET și, de aici, la controlere logice programabile (PLC), dispozitive de interfață om-mașină (HMI), sisteme de control de supraveghere și achiziție de date (SCADA) și la cloud. Conectivitatea serială IO-Link este standardizată conform IEC 61131-9, cu cabluri standard simple neecranate cu trei sau cinci fire, definite în IEC 60974-5-2. Proiectanții de sisteme de automatizare vor considera că IO-Link este deosebit de potrivit pentru a sprijini implementarea rapidă și configurarea, monitorizarea și diagnosticarea de la distanță a dispozitivelor conectate, necesare pentru fabricile din Industria 4.0.

Acest articol trece în revistă capacitățile și beneficiile IO-Link și analizează structura și funcționarea rețelelor IO-Link, inclusiv utilizarea diferitelor tipuri de dispozitive IO-Link pentru crearea de rețele locale de senzori, actuatoare și indicatori pentru a sprijini Industria 4.0. Prezintă exemple reale de dispozitive IO-Link master, hub și convertor de date de la Banner Engineering, pe care proiectanții le pot utiliza pentru a implementa în mod eficient mase de dispozitive periferice din Industria 4.0.

În ce situații este IO-Link potrivit?

IO-Link oferă o rețea de nivel inferior care captează date de la senzori, actuatoare și indicatori distribuiți, se conectează la convertoare care convertesc datele în formatul IO-Link și apoi le distribuie către huburi IO-Link sau dispozitive master IO-Link, în funcție de necesități, pentru conectarea la rețele de fabrică de nivel superior, cum ar fi Ethernet, Modbus și PROFINET (Figura 1).

Figura 1: IO-Link oferă o soluție completă pentru conectarea senzorilor, actuatoarelor și dispozitivelor (stânga), precum și a altor senzori, actuatoare și dispozitive (stânga) cu SCADA, HMI și cloudul (dreapta) existente în rețelele Industriei 4.0. (Sursa imaginii: Banner Engineering)

Figura 1: IO-Link oferă o soluție completă pentru conectarea senzorilor, actuatoarelor și dispozitivelor (stânga), precum și a altor senzori, actuatoare și dispozitive (stânga) cu SCADA, HMI și cloudul (dreapta) existente în rețelele Industriei 4.0. (Sursa imaginii: Banner Engineering)

Atributele cheie ale IO-Link includ următoarele:

- Standard deschis

- Sprijină integrarea, configurarea și punerea rapidă în funcțiune a dispozitivelor locale pentru a accelera comutările și a permite o flexibilitate sporită, cu o nevoie minimă de asistență practică din partea tehnicienilor.

- Compatibilitate cu rețelele de automatizare existente

- Comunicații bidirecționale robuste care pot fi sincrone sau asincrone pentru a maximiza eficiența comunicării

- Asistență de diagnosticare la distanță până la nivelul dispozitivului

- Capacitatea de a modifica dinamic parametrii senzorilor sau ai actuatoarelor pentru a accelera optimizarea proceselor

- Identificarea integrată a dispozitivelor și realocarea automată a parametrilor pentru a maximiza disponibilitatea

Cum se conectează dispozitivele IO-Link

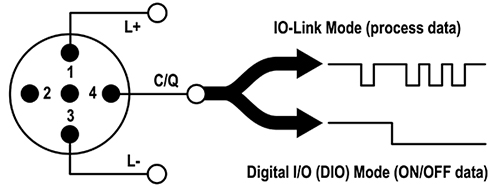

Dispozitivele dintr-o rețea IO-Link sunt conectate cu ajutorul unor cabluri neecranate cu trei sau cinci conductoare, cu o lungime de până la 20 de metri (m). IEC 60947-5-2 definește alocarea pinilor master și ai dispozitivelor. Conectorii tată sunt atribuiți dispozitivului, iar conectorii mamă sunt utilizați pentru dispozitivul master. Conectorii pot fi M5, M8 sau M12 cu până la cinci pini. La master, între pinii 1 și 3 este furnizat un curent continuu de 24 volți (V c.c.) la o intensitate de până la 200 miliamperi (mA) pentru a acționa ca sursă de alimentare opțională pentru dispozitive. Pinul 4 este definit ca o intrare digitală (DI) sau ieșire digitală (DO) pe baza IEC 61131-2 și acceptă compatibilitatea retroactivă cu dispozitivele vechi, în conformitate cu IEC60947-5-2.

Există două clase de porturi master – A și B. În porturile din clasa A, pinii 2 și 5 nu sunt conectați (NC), iar în porturile din clasa B, acești pini pot fi configurați ca DI, DO, neconectați (NC) sau pot furniza o sursă de alimentare suplimentară. În majoritatea instalațiilor industriale, se utilizează conectori cu deconectare rapidă M12. În Figura 2 se prezintă un rezumat al alocării pinilor, așa cum este definit în IEC 60974-5:

- Pinul 1: +24 V c.c., 200 mA maxim (L+)

- Pinul 2: I/O digital (numai PNP)

- Pinul 3: 0 volți (L-)

- Pinul 4: I/O digital (NPN, PNP sau împingere-tragere) și comunicare IO-Link

- Pinul 5: Pinul central NC (opțional)

Figura 2: IO-Link este o soluție simplă pentru asigurarea conectivității de alimentare și de date pentru dispozitivele de la periferie, cum ar fi senzorii și actuatoarele. (Sursa imaginii: Banner Engineering)

Figura 2: IO-Link este o soluție simplă pentru asigurarea conectivității de alimentare și de date pentru dispozitivele de la periferie, cum ar fi senzorii și actuatoarele. (Sursa imaginii: Banner Engineering)

De ce IO-Link?

IO-Link contribuie la îmbunătățirea substanțială a performanțelor în rețelele din Industria 4.0, utilizând instalarea sau înlocuirea simplă a dispozitivelor cu cablare standardizată, fiabilă și cu costuri reduse. În plus, este conceput pentru a simplifica integrarea senzorilor izolați în rețelele existente. Beneficiile IO-Link includ:

Disponibilitatea datelor este facilitată prin intermediul IO-Link pentru conectarea dispozitivelor izolate și a insulelor de automatizare într-o rețea unificată. Datele de la nivelul senzorilor nu sunt întotdeauna disponibile sau ușor de obținut. Cu IO-Link, datele devin ușor de obținut și pot fi disponibile în timp real pentru a optimiza procesele și pentru a sprijini întreținerea proactivă a utilajelor și a senzorilor. IO-Link acceptă trei tipuri de date primare care pot fi clasificate ca fiind fie date ciclice care sunt transmise automat după un program regulat, fie date aciclice care sunt transmise la cerere sau la nevoie:

- Date de proces: acestea se referă la informații cum ar fi citirile senzorilor pe care dispozitivul le transmite către master, precum și informații de la master pentru a controla operațiunile dispozitivului, cum ar fi iluminarea unor segmente specifice pe un corp de iluminat tip turn. Datele de proces pot fi ciclice sau aciclice.

- Date de serviciu: acestea includ informații despre dispozitiv și se numesc uneori date despre dispozitiv. Datele de serviciu includ valorile parametrilor dispozitivului, descrierea dispozitivului, precum și modelul și numărul de serie. Sunt aciclice și pot fi citite sau scrise pe un dispozitiv în funcție de necesități.

- Date despre eveniment: acestea includ gestionarea erorilor și includ mesaje de eroare, cum ar fi depășirea setărilor parametrilor sau avertismente de întreținere, cum ar fi o lentilă murdară pe un senzor de imagine. Acestea sunt transmise în mod aciclic ori de câte ori apare un eveniment declanșator.

Configurarea de la distanță permite operatorilor și tehnicienilor de rețea să citească și să modifice parametrii dispozitivelor prin intermediul unui software de control fără a se deplasa fizic la fiecare dispozitiv în parte. Parametrii senzorilor pot fi modificați în mod dinamic, în funcție de necesități, pentru a rafina procesele existente, pentru a accelera schimbările de produs și de proces, pentru a sprijini personalizarea în masă și pentru a minimiza timpii morți ai utilajelor și ai liniei.

Înlocuirea simplificată a dispozitivelor este facilitată de capacitatea de a configura de la distanță dispozitivele. Funcția de înlocuire automată a dispozitivelor (ADR) din IO-Link poate oferi ajustări și realocări automate ale parametrilor pentru dispozitivele înlocuite. Cu ajutorul ADR, operatorii de rețea pot importa valorile parametrilor existenți într-un dispozitiv de înlocuire sau pot actualiza parametrii după cum este necesar pentru a asigura modificări și întreținerea rapidă și precisă a rețelei.

Diagnosticarea extinsă profită de capacitățile de comunicare ciclică și aciclică ale IO-Link pentru a oferi operatorilor de rețea informații detaliate despre starea de funcționare a fiecărui dispozitiv din fabrică. Capacitatea de a diagnostica de la distanță funcționarea dispozitivelor poate accelera identificarea dispozitivelor care se deteriorează sau care funcționează în afara specificațiilor. Acest lucru permite o programare mai eficientă a lucrărilor de întreținere sau de înlocuire a dispozitivelor.

Cablarea standardizată și simplă este o caracteristică cheie a IO-Link. Spre deosebire de alte protocoale de rețea, dispozitivele, convertoarele, huburile și dispozitivele master IO-Link sunt conectate cu ajutorul unor cabluri neecranate simple și ieftine și al unor conectori cu deconectare rapidă. Arhitectura master-slave a IO-Link simplifică și mai mult cerințele de cablare și elimină problemele de configurare a rețelei.

Noțiuni de bază: master/controler IO-Link

Proiectanții sistemelor de automatizare care adaugă sau extind utilizarea IO-Link pot începe prin selectarea unui master (sau controler) IO-Link, cum ar fi DXMR90-4K de la Banner Engineering, care consolidează datele din mai multe surse, asigură procesarea locală a datelor și permite conectivitatea la rețeaua de nivel superior (Figura 3).

Figura 3: Dispozitivul master IO-Link DXMR90-4K poate combina date de la patru surse locale și se poate conecta cu o rețea de nivel superior. (Sursa imaginii: Banner Engineering)

Figura 3: Dispozitivul master IO-Link DXMR90-4K poate combina date de la patru surse locale și se poate conecta cu o rețea de nivel superior. (Sursa imaginii: Banner Engineering)

Cele patru porturi ale DXMR90-4K acceptă comunicații simultane cu până la patru dispozitive IO-Link. Acesta acceptă colectarea de date, procesarea la periferie și conversia de protocol pentru conectarea la Ethernet industrial sau Modbus/TCP și poate transfera date către servere web. Alte caracteristici ale DXMR90-4K includ:

- Carcasă compactă și ușoară care economisește spațiu și simplifică implementarea

- Clasificarea IP67 elimină necesitatea unui dulap de control separat, contribuind la reducerea costurilor de instalare

- Facilitează traseele de cabluri consolidate care minimizează complexitatea și greutatea cablurilor, ceea ce poate fi deosebit de important în aplicații precum robotica

- Controler logic intern extensibil care utilizează reguli de acțiune și programare ScriptBasic care acceptă niveluri ridicate de flexibilitate

Pentru instalații mai simple, proiectanții pot utiliza dispozitive precum R45C-2K-MQ, un IO-Link Master cu două porturi pentru conexiuni Modbus.

Huburi IO-Link

Atunci când mai mulți senzori sau mai multe actuatoare trebuie conectate la un singur IO Master, proiectanții pot utiliza un hub IO-Link pentru a agrega semnalele senzorilor și ale actuatoarelor și a le transmite la un IO-Link master printr-un singur cablu. De exemplu, R90C-4B21-KQ dispune de patru porturi de intrare și se conectează la dispozitivul master cu ajutorul unui conector M12 standard (Figura 4). Este un convertor bimodal compact (PNP sau NPN) la dispozitiv IO-Link care conectează intrările discrete și trimite valoarea la un dispozitiv master IO-Link. Acesta dispune de:

- Moduri de întârziere care includ ON/OFF Delay, ON/OFF/Retriggerable One-shot, ON/OFF, Pulse-stretcher și Totalizer

- Parametrii de măsurare includ numărul, evenimentele pe minut și durata

- Oglindirea discretă permite ca semnalele (de intrare și de ieșire) să fie oglindite pe oricare dintre cele patru porturi

- I/O-urile discrete pot fi configurate independent ca NPN sau PNP

- Design robust și supraturnat, clasificat IP68

Figura 4: Hubul R90C-4B21-KQ poate consolida comunicațiile de la patru dispozitive și le poate conecta cu un dispozitiv IO-Link master. (Sursa imaginii: Banner Engineering)

Figura 4: Hubul R90C-4B21-KQ poate consolida comunicațiile de la patru dispozitive și le poate conecta cu un dispozitiv IO-Link master. (Sursa imaginii: Banner Engineering)

Convertoare de semnal IO-Link

Pentru rețelele IO-Link sunt disponibile diferite tipuri de convertoare pentru conectarea senzorilor și a altor dispozitive care pot utiliza o gamă de tipuri de semnal, cum ar fi semnale PNP sau NPN discrete, semnale analogice de la 0 la 10 V c.c. și traductoare de curent. Câteva exemple de convertoare de semnal IO-Link includ:

- R45C-K-IIQ Convertor de intrare sau ieșire curent de la IO-Link la analogic (Figura 5)

- R45C-K-UUQ Convertor pentru intrare sau ieșire de tensiune analogică

- R45C-K-IQ Convertor pentru ieșirea analogică a curentului

- R45C-K-UQ Convertor pentru ieșirea de tensiune analogică

Figura 5: Convertorul IO-Link R45C-K-IIQ poate conecta un dispozitiv master cu dispozitive locale utilizând intrări și ieșiri analogice. (Sursa imaginii: Banner Engineering)

Figura 5: Convertorul IO-Link R45C-K-IIQ poate conecta un dispozitiv master cu dispozitive locale utilizând intrări și ieșiri analogice. (Sursa imaginii: Banner Engineering)

De asemenea, sunt disponibile convertoare IO-Link în linie, care au aproximativ dimensiunea unei singure baterii AA. Aceste convertoare pot gestiona diferite tipuri de semnal și le pot converti în IO-Link, Modbus sau alte protocoale. De exemplu, S15C-I-KQ este un convertor de curent analogic la IO-Link care se conectează la o sursă de curent de 4-20 mA și emite valoarea către un master IO-Link. Dimensiunile reduse ale acestor convertoare simplifică adăugarea senzorilor vechi în rețele cu protocoale standard pentru monitorizarea proceselor sau a mediului. Gradul de protecție IP68 le permite să fie utilizate pe scară largă în medii industriale.

Concluzie

IO-Link oferă conectivitatea necesară pentru a colecta datele necesare pentru optimizarea performanței fabricilor din Industria 4.0, prin conectarea dispozitivelor vechi și a altor dispozitive periferice cu rețeaua principală Ethernet IP, Modbus TCP/IP sau PROFINET. Acesta acceptă niveluri ridicate de disponibilitate a datelor, diagnostice extinse, configurare la distanță și înlocuirea simplificată a dispozitivelor, accelerând procesul și schimbările de linie, utilizând conectivitatea standardizată în IEC 61131-9 cu cabluri standard simple neecranate cu 3 sau 5 fire, definite în IEC 60974-5-2.

Lectură recomandată

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.