Porniți proiecte de control inteligent al mișcării pentru producția inteligentă

Contributed By DigiKey's North American Editors

2023-11-02

Trecerea la producția inteligentă utilizează tehnologii avansate pentru a spori randamentul, productivitatea, agilitatea, eficiența și siguranța, reducând în același timp costurile. Controlul inteligent al mișcării este esențial în această transformare. Adesea, este necesară actualizarea fabricilor mai vechi prin înlocuirea motoarelor și a comenzilor cu viteză fixă cu dispozitive superioare de control al mișcării. Aceste dispozitive se bazează pe senzori avansați pentru controlul precis al mișcării și al puterii. Pentru a obține un flux de lucru optim și o agilitate optimă a producției, proiectanții trebuie, de asemenea, să implementeze conectivitatea în timp real între utilajele de producție și sistemele de execuție a producției.

Sunt disponibile multe tehnologii avansate și soluții la nivel de sistem pentru a permite migrarea către controlul inteligent al mișcării, însă proiectanții sunt adesea lăsați pe cont propriu pentru a pune cap la cap sistemul. Această situație se schimbă, acum fiind disponibile seturi complete de soluții pentru a ajuta la demararea unui proiect de control al mișcării. Acestea includ componente pentru detectarea curentului izolat și feedback de poziție pentru controlul multiaxial al turației și cuplului unui motor, precum și senzori pentru monitorizarea stării utilajelor, pentru a reduce timpii de oprire neplanificați. De asemenea, sunt incluse interfețe de rețea de mare viteză, care facilitează schimbul de date între utilaje și rețelele de control și gestionare de nivel superior.

Acest articol prezintă pe scurt importanța îmbunătățirii controlului motoarelor. Apoi, prezintă soluțiile de la Analog Devices pentru controlul inteligent al mișcării, inclusiv componentele de alimentare, detectare și rețea, și prezintă modul în care acestea sunt aplicate.

De ce este nevoie de un control mai inteligent al motoarelor

Motoarele electrice sunt esențiale pentru controlul mișcării industriale, reprezentând până la 70% din puterea utilizată în industrie. Acest procent de energie industrială reprezintă aproximativ 50% din consumul de energie electrică la nivel mondial. Acesta este motivul pentru care s-au depus atât de multe eforturi pentru a îmbunătăți eficiența controlului mișcării, controlul inteligent al motoarelor aducând numeroase beneficii.

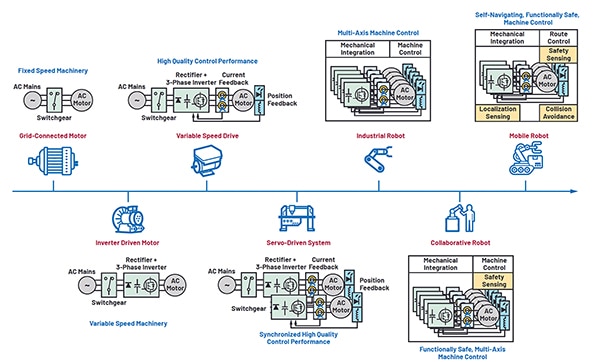

La început, controlul mișcării se baza pe motoare rudimentare conectate la rețeaua electrică, care au evoluat până la actuatoarele robotice sofisticate cu servomotoare cu mai multe axe de astăzi. Această evoluție a urmărit complexitatea tot mai mare necesară pentru a oferi niveluri superioare de eficiență, performanță, fiabilitate și autonomie necesare în producția inteligentă (Figura 1).

Figura 1: Controlul mișcării a evoluat de la motoare cu viteză fixă, conectate la rețea, la sisteme inteligente de control al mișcării cu servomotoare robotizate cu mai multe axe. (Sursa imaginii: Analog Devices Inc.)

Figura 1: Controlul mișcării a evoluat de la motoare cu viteză fixă, conectate la rețea, la sisteme inteligente de control al mișcării cu servomotoare robotizate cu mai multe axe. (Sursa imaginii: Analog Devices Inc.)

Diferitele tipuri de control al motorului includ:

- Cu viteză fixă: Cele mai vechi și mai rudimentare sisteme de control al mișcării se bazează pe motoare de curent alternativ trifazat conectate la rețeaua electrică, ce funcționează la o turație fixă. Aparatajul de comutație asigură controlul pornirii/opririi și circuitele de protecție. Orice reducere necesară a producției se realizează mecanic.

- Motor acționat de invertor: Adăugarea unui redresor, a unei magistrale c.c. și a unui etaj de invertor trifazat creează o sursă de tensiune și frecvență variabilă care este aplicată motorului pentru a permite controlul variabil al vitezei. Acest motor acționat de invertor permite reducerea semnificativă a consumului de energie prin rularea motorului la viteza optimă pentru sarcină și aplicație.

- Unitate de acționare cu viteză variabilă (VSD): Utilizată pentru aplicații care necesită o precizie suplimentară pentru controlul vitezei, poziției și cuplului motorului, VSD realizează acest control prin adăugarea de senzori de măsurare a curentului și a poziției în unitatea de bază a invertorului cu tensiune reglată.

- Sistem cu servoacționare: Mai multe VSD-uri pot fi sincronizate în sistemele servoacționate pe mai multe axe pentru a realiza mișcări și mai complexe pentru aplicații precum mașinile-unelte cu comandă numerică computerizată (CNC), unde este nevoie de un feedback de poziție extrem de precis. Prelucrarea CNC coordonează în mod obișnuit cinci axe și poate utiliza până la douăsprezece axe de mișcare coordonată.

Roboți: roboți industriali, colaborativi și mobili

Roboții industriali combină controlul mișcării pe mai multe axe cu integrarea mecanică și software-ul de control avansat pentru a permite poziționarea tridimensională, de obicei, de-a lungul a șase axe.

Roboții colaborativi, sau coboții, sunt concepuți pentru a funcționa în siguranță alături de oameni. Aceștia sunt construiți pe platforme robotice industriale prin adăugarea senzorilor de siguranță, precum și a capacităților de limitare a puterii și a forței pentru a forma un coleg robotic funcțional sigur.

De asemenea, roboții mobili utilizează controlul funcțional sigur al utilajelor, dar completează capacitățile robotice cu detectarea localizării, controlul traseului și evitarea coliziunilor.

În fiecare etapă de dezvoltare a sistemelor de control al mișcării, complexitatea a crescut, adesea într-un mod semnificativ. Există patru factori cheie care acționează sistemele inteligente de mișcare:

- Reducerea consumului de energie

- Producția agilă

- Transformarea digitală

- Reducerea timpului de nefuncționare pentru a asigura utilizarea maximă a activelor

Adoptarea motoarelor de înaltă eficiență și a dispozitivelor VSD cu pierderi mai mici, precum și adăugarea de inteligență la aplicațiile de control al mișcării sunt factori-cheie pentru obținerea unei eficiențe energetice semnificative prin intermediul producției inteligente.

Producția agilă se bazează pe linii de producție care pot fi reconfigurate rapid. Această flexibilitate este necesară pentru a răspunde la cererea fluctuantă a consumatorilor pentru o gamă diversă de produse în cantități mai mici, ceea ce necesită o configurație de producție mai adaptabilă. Roboții industriali joacă un rol esențial în executarea operațiunilor complexe și repetitive, crescând astfel randamentul și productivitatea.

Transformarea digitală implică capacitatea de a conecta în rețea controlul mișcării și datele senzoriale extinse din întreaga instalație de producție și de a partaja aceste date în timp real. O astfel de conectivitate permite calculul bazat pe cloud și algoritmi de inteligență artificială (AI) pentru optimizarea fluxurilor de producție și pentru îmbunătățirea utilizării activelor.

Utilizarea activelor servește drept bază pentru diverse modele noi de afaceri și se concentrează pe productivitatea activelor din fabrică, nu doar pe costurile inițiale de instalare. Furnizorii de sisteme sunt din ce în ce mai interesați să factureze serviciile pe baza timpului de funcționare sau a productivității acestor active. Această abordare utilizează serviciile de întreținere predictivă, care se bazează pe monitorizarea în timp real a fiecărui utilaj, pentru a crește productivitatea și a minimiza timpii de nefuncționare neplanificați.

Cerințe privind componentele pentru controlul inteligent al mișcării

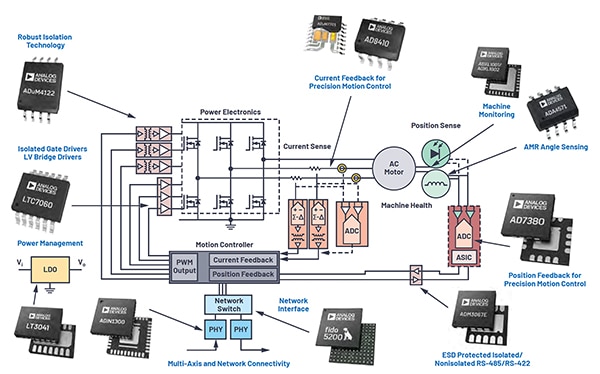

Proiectanții trebuie să fie conștienți de faptul că aplicațiile de mișcare inteligentă necesită soluții la nivel de sistem pentru mai multe domenii de proiectare într-un lanț de semnale tipic de acționare a motorului (Figura 2).

Figura 2: Sunt prezentate soluții de componente care permit atingerea unor niveluri mai ridicate de performanță în șase domenii cheie într-o aplicație de mișcare inteligentă. (Sursă imagine: Analog Devices, Inc.)

Figura 2: Sunt prezentate soluții de componente care permit atingerea unor niveluri mai ridicate de performanță în șase domenii cheie într-o aplicație de mișcare inteligentă. (Sursă imagine: Analog Devices, Inc.)

Domeniile cheie pe care proiectanții trebuie să le prioritizeze sunt electronica de putere, controlul mișcării, detectarea curentului, detectarea poziției, interfața de rețea și monitorizarea stării utilajelor. Analog Devices oferă mai multe dispozitive în fiecare domeniu pentru ca proiectanții să le ia în considerare atunci când actualizează proiecte mai vechi sau încep altele de la zero.

Electronica de putere

Electronica de putere facilitează conversia de putere de la curent continuu la intrări de putere cu impulsuri modulate în lățime (PWM) într-un sistem de acționare a motorului.

Conversia de putere într-un sistem de acționare a motorului începe cu o sursă c.c. de înaltă tensiune, de obicei derivată din rețeaua de curent alternativ. După cum este ilustrat în figura 2, secțiunea electronicelor de putere este configurată folosind o topologie trifazată cu jumătate de punte cu MOSFET-uri. Porțile MOSFET-urilor superioare sunt flotante în raport cu masa și necesită un driver izolat. O opțiune potrivită este ADUM4122CRIZ de la Analog Devices. Acesta este un driver de poartă izolat care asigură o izolare de până la 5 kilovolți (kV) la rădăcina medie pătratică (rms). Nivelul ridicat de izolare este obținut prin combinarea tehnologiei de semiconductor metal-oxid complementar (CMOS) de mare viteză și a transformatorului monolitic. Acest driver de poartă dispune de un control reglabil al vitezei de salt, care minimizează pierderile de putere în comutare și interferențele electromagnetice (EMI). Acest lucru este deosebit de important în cazul în care se utilizează dispozitive din nitrură de galiu (GaN) sau carbură de siliciu (SiC), având în vedere vitezele lor de comutare mai rapide.

MOSFET-urile inferioare au elementele de sursă legate la masă și pot utiliza LTC7060IMSE#WTRPBF de la Analog Devices, un driver de 100 de volți cu jumătate de punte și masă flotantă.

Etapele de ieșire atât ale driverelor de joasă tensiune, cât și ale celor de înaltă tensiune sunt flotante și nu sunt conectate la masă. Această arhitectură unică dublu flotantă face ca ieșirile driverului de poartă să fie robuste și mai puțin sensibile la zgomotul de masă. În plus, dispozitivele încorporează o protecție adaptivă la supra-încărcare cu timp mort programabil pentru a preveni pornirea simultană a ambelor dispozitive de comutare cu jumătate de punte.

Controlerul de mișcare

Controlerul de mișcare reprezintă creierul sistemului de control al mișcării. Acționând ca procesor central, acesta generează semnalele PWM care acționează componentele electronice de putere. Aceste semnale se bazează pe comenzile primite de la un centru de control și pe feedbackul motorului, cum ar fi curentul, poziția și temperatura. Controlerul dictează viteza, direcția și cuplul motorului pe baza acestor date. Adesea amplasat la distanță și implementat prin intermediul unui FPGA sau al unui procesor dedicat, controlerul necesită legături de comunicare izolate.

În acest scop, se poate utiliza o legătură de date serială, cum ar fi ADM3067ETRZ-EP de la Analog Devices. Acesta este un emițător-receptor RS485 full-duplex, protejat împotriva descărcărilor electrostatice (ESD), de 50 megabiți pe secundă (Mbps). Este configurat pentru a furniza comunicații seriale pe lățime de bandă mare de la senzorii de feedback de poziție la controlerul de mișcare. Această linie serială este protejată împotriva ESD până la ±12 kV și poate funcționa într-un interval de temperatură de la -55 la +125 °C.

Detectarea curentului

Feedbackul de curent de la motor este principalul parametru de feedback pentru control. Deoarece feedbackul de curent determină lățimea de bandă de control globală și răspunsul dinamic al sistemului de control al mișcării, mecanismul de feedback trebuie să fie foarte precis și să aibă o lățime de bandă mare pentru a asigura un control precis al mișcării.

Există două tehnici de măsurare a curentului utilizate în mod obișnuit:

- Măsurătorile bazate pe șunturi necesită introducerea unui rezistor sau a unui șunt de valoare mică în serie cu conductorul care se măsoară. Se măsoară apoi căderea de tensiune diferențială pe șunt, de obicei cu ajutorul unui convertor analogic-digital (ADC) de înaltă rezoluție. Măsurătorile de curent de pe șunt sunt limitate de căderea de tensiune și de disiparea de putere în rezistorul de șunt și sunt limitate la aplicații de curent mic spre mediu.

- Detectarea curentului magnetic măsoară curentul prin evaluarea câmpului magnetic din vecinătatea conductorului, utilizând măsurători fără contact ale magnetorezistenței anizotrope (AMR). Rezistența dispozitivului AMR, care variază în funcție de câmpul magnetic și, prin urmare, în funcție de curent, se măsoară cu ajutorul unei punți de rezistență.

Măsurarea magnetică a curentului elimină căderea de tensiune și pierderile de putere ulterioare în rezistoarele de șunt, ceea ce o face mai potrivită pentru măsurători de curent ridicat. Măsurarea este, de asemenea, izolată electric de conductorul măsurat.

Pentru măsurătorile de curent izolate, se poate utiliza ADUM7701-8BRIZ-RL de la Analog Devices. Acesta este un ADC sigma-delta de 16 biți de ordinul al doilea, de înaltă performanță, care convertește un semnal de intrare analogic, de la o cădere de tensiune de detectare a curentului pe un rezistor de detectare, într-un flux de date izolat digital pe un singur bit, de mare viteză.

Un dispozitiv alternativ de măsurare a curentului este amplificatorul de detectare a curentului cu lățime de bandă mare AD8410AWBRZ. Acesta este un amplificator diferențial cu un câștig de 20, o lățime de bandă de 2,2 megahertzi (MHz) și o abatere de decalaj redusă (~1 microvolți per grad Celsius (μV/°C)). Cu un raport de respingere a modului comun de curent continuu (CMRR) de 123 decibeli (dB), acesta poate gestiona măsurarea bidirecțională a curentului cu intrări de mod comun de până la 100 de volți.

Detectarea poziției

Detectarea poziției de rotație pe baza senzorilor magnetici de poziție AMR oferă o alternativă mai eficientă din punct de vedere al costurilor la codificatoarele optice. Acești senzori au avantajul suplimentar de a fi rezistenți în mediile industriale, unde sunt adesea expuși la praf și vibrații. Feedbackul privind unghiul arborelui motorului poate fi utilizat pentru controlul direct al poziției în sistemele servo sau pentru determinarea vitezei de rotație.

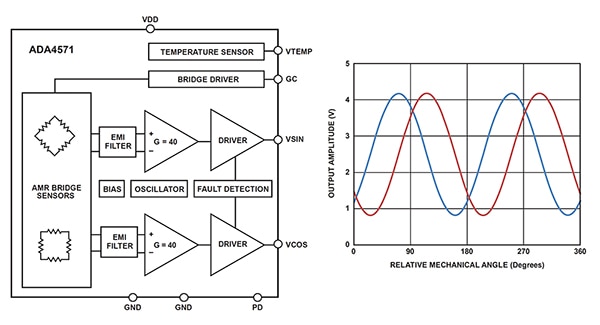

ADA4571BRZ-RL de la Analog Devices este un senzor AMR cu circuite de condiționare a semnalului și circuite de comandă ADC încorporate în capsulă (Figura 3).

Figura 3: Este prezentată o diagramă bloc funcțională a senzorului de unghi ADA4571BRZ-RL, împreună cu graficul ieșirii sinusoidale și cosinusoidale în funcție de unghiul de rotație. (Sursă imagine: Analog Devices, Inc.)

Figura 3: Este prezentată o diagramă bloc funcțională a senzorului de unghi ADA4571BRZ-RL, împreună cu graficul ieșirii sinusoidale și cosinusoidale în funcție de unghiul de rotație. (Sursă imagine: Analog Devices, Inc.)

ADA4571BRZ-RL este un senzor unghiular magnetorezistiv care utilizează senzori AMR dubli compensați în funcție de temperatură pentru a detecta unghiul arborelui într-un interval de 180° (±90°) cu o precizie de <0,1° eroare (<0,5° pe durata de funcționare/temperatură). Acest dispozitiv produce ieșiri analogice sinusoidale și cosinusoidale cu un singur capăt, care indică poziția unghiulară a câmpului magnetic înconjurător. Dispozitivul poate funcționa în medii magnetice dificile și nu experimentează degradarea erorii de citire unghiulară în cazul intervalelor mari de aer.

Ieșirile senzorului de unghi pot fi conectate la AD7380BCPZ-RL7 de la Analog Devices, un ADC dual, cu intrare pe 16 biți, cu registre de aproximare succesivă (SAR). Acest ADC eșantionează simultan pe ambele canale de intrare diferențiale la o viteză de până la 4 megaeșantioane pe secundă (MSPS). O funcție internă de supraeșantionare îmbunătățește performanța. Supraeșantionarea este o tehnică obișnuită utilizată pentru a crește precizia ADC. Prin capturarea și calcularea mediei mai multor eșantioane ale intrării analogice, această funcție reduce zgomotul, utilizând fie modul de supraeșantionare medie normală, fie modul de supraeșantionare medie mobilă. De asemenea, supraeșantionarea poate contribui la obținerea unei precizii mai mari în condiții de funcționare mai lente.

Interfață de rețea

Producția inteligentă se bazează pe o rețea de aplicații inteligente de mișcare care fac schimb de date între utilajele din fabrică și rețeaua centrală de control și gestionare. Această partajare necesită o conectivitate robustă. În acest scop, proiectanții pot utiliza straturile fizice Ethernet (PHY) de joasă putere și latență redusă de la Analog Devices, inclusiv emițătorul-receptorul Ethernet PHY ADIN1300CCPZ. Funcționând la viteze de transfer de date de 10, 100 sau 1000 megabiți pe secundă (Mbit/s), ADIN1300CCPZ este proiectat să funcționeze în medii industriale dure, inclusiv la temperaturi ambiante de până la 105 °C.

Switch-urile sunt utilizate pentru a direcționa conexiunile Ethernet. Analog Devices oferă un switch industrial Ethernet Layer 2 încorporat cu două porturi, FIDO5200BBCZ. Switch-ul este în conformitate cu IEEE 802.3 la 10 și 100 Mbit/s și acceptă atât modul half-duplex, cât și full-duplex pentru a susține protocoalele industriale Ethernet PROFINET, Ethernet/IP, EtherCAT, Modbus TCP și Ethernet POWERLINK.

Starea utilajelor

Monitorizarea stării utilajelor utilizează senzori pentru măsurarea parametrilor fizici, cum ar fi vibrațiile, șocurile și temperatura, oferind informații în timp real despre starea unui utilaj. Prin înregistrarea acestor date în timpul operațiunilor standard de control al mișcării și prin analiza lor în timp, evaluarea exactă a stării mecanice a utilajului devine posibilă. Această abordare bazată pe date permite programarea întreținerii predictive, care nu numai că prelungește durata de viață operațională a utilajului, ci și reduce semnificativ timpii de nefuncționare neplanificați.

Aplicarea cerințelor privind starea utilajului necesită instalarea de senzori de vibrații și șocuri în motor. Accelerometrul ADXL1001BCPZ-RL ±100 g pentru sisteme microelectromecanice (MEMS) este un exemplu de senzor cu zgomot redus, cu o lățime de bandă de -3 dB la 11 kilohertzi (kHz). Este o alternativă la senzorii piezoelectrici cu lățime de bandă mare și putere mai mică. Pentru aplicațiile care necesită măsurători de-a lungul a trei axe, ADXL371 poate fi o alegere potrivită.

Concluzie

Controlul inteligent al mișcării este esențial pentru a permite funcționarea fabricilor inteligente și necesită implementarea eficientă a componentelor electronice alese atent. După cum s-a arătat, multe dintre aceste componente sunt deja pregătite pentru a da startul unui proiect. Acestea includ electronica de putere pentru acționarea motorului, senzori de curent și de poziție pentru furnizarea datelor de feedback precise pentru un control precis și exact al mișcării, conectivitate de rețea industrială pentru a oferi informații la nivel de sistem pentru optimizarea fluxului de fabricație, precum și senzori de vibrații și șocuri pentru a permite monitorizarea stării utilajelor pentru a reduce timpii de oprire neplanificați și a prelungi durata de viață operațională a activelor.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.