Cum să încorporați în siguranță coboții în locurile de muncă industriale

Contributed By DigiKey's North American Editors

2020-02-06

În prezent există roboți industriali compacți care pot fi integrați în mod rentabil chiar și în linii de producție mici. O parte din atractivitatea lor constă în faptul că acești roboți pot colabora cu un operator uman, scăpându-l pe acesta de sarcini repetitive care, altfel, l-ar obosi și ar duce la greșeli. Problema este că lucrul în imediata apropiere a unui utilaj în mișcare prezintă riscuri de siguranță pentru oameni.

Cheia pentru a păstra roboții colaborativi (coboți) în siguranță este luarea în calcul a riscurilor implicate și configurarea robotului și a sistemului său de control pentru a reduce potențialele pericole. Din fericire, acum sunt disponibile specificații tehnice pentru a-i ghida pe dezvoltatori să obțină condiții de siguranță.

Acest articol analizează avantajele adăugării coboților într-un mediu de lucru și identifică problemele de siguranță înainte de a descrie liniile directoare recente de reglementare și de a prezenta strategii de evaluare și de atenuare a riscurilor. Apoi, prezintă coboți cu mecanisme de siguranță încorporate care permite adăugarea lor în siguranță în orice mediu de producție sau flux de lucru.

De ce să adăugați roboți colaborativi?

Roboții industriali din marile unități de producție și-au dovedit de mult timp utilitatea în ceea ce privește creșterea randamentului de producție, reducând în același timp costurile. În prezent, roboții industriali compacți și generalizați aduc astfel de beneficii pentru producția la scară medie și mică. Totuși, spre deosebire de omologii lor de dimensiuni mai mari, roboții compacți sunt concepuți pentru a funcționa mai degrabă în cooperare cu operatorii lor umani, iar nu izolați (Figura 1). Cei doi împart un spațiu de lucru, ceea ce ajută la reducerea la minimum a utilizării de către robot a unui spațiu de producție valoros și la îmbunătățirea rentabilității sale.

Figura 1: roboții industriali mici sunt concepuți pentru a funcționa mai degrabă în cooperare cu oamenii, iar nu izolați. (Sursa imaginii: KraussMaffel/KUKA Robotics)

Figura 1: roboții industriali mici sunt concepuți pentru a funcționa mai degrabă în cooperare cu oamenii, iar nu izolați. (Sursa imaginii: KraussMaffel/KUKA Robotics)

La fel ca toate utilajele motorizate, acești coboți au potențialul de a provoca răniri dacă nu sunt utilizați în mod corespunzător. Prin urmare, integrarea unui cobot într-o linie de producție necesită o analiză atentă a problemei siguranței operatorului. Factorii care trebuie luați în calcul includ raza de acțiune și viteza de mișcare a robotului, materialele pe care le manipulează, precum și metoda și frecvența de interacțiune a operatorului. Odată ce acestea sunt înțelese, în proiectarea sistemului pot fi încorporate caracteristici adecvate de îmbunătățire a siguranței.

Cerințele de reglementare ale unor organizații precum OSHA (Occupational Safety and Health Administration) din SUA, CCOHS din Canada și Comisia Europeană impun anumite elemente de siguranță operațională a coboților. De exemplu, OSHA 29 Code of Federal Regulations (CFR) 1910, impune sistemelor să blocheze sursele de energie periculoase în timpul operațiunilor de întreținere (Secțiunea 147) și să prevină șocurile electrice în timpul funcționării (Secțiunea 333). Cu toate acestea, astfel de reglementări au fost elaborate pentru a se aplica tuturor formelor de utilaje industriale și nu au ținut neapărat pasul cu tehnologia. Există relativ puține reglementări specifice pentru roboții industriali în general sau pentru coboți în special.

Cu toate acestea, industria a umplut acest gol, dezvoltând mai multe standarde tehnice specifice roboților industriali. Printre acestea se numără standardul IEC 61508 privind siguranța funcțională, standardul ISO 12100 privind proiectarea pentru siguranța utilajelor și standardele ISO 10218-1 și -2 privind siguranța pentru roboții industriali. Cel mai recent, industria a publicat standardul tehnic ISO/TS 15066 privind siguranța roboților colaborativi. Doar unele secțiuni ale acestor standarde sunt definite ca cerințe pentru proiectarea sistemelor robotice. Restul sunt recomandări care oferă dezvoltatorilor și operatorilor orientări detaliate pentru a asigura o interacțiune sigură între roboți și oameni.

Evaluarea riscurilor coboților

Drumul spre siguranța coboților începe cu o evaluare atentă a riscurilor legate de modelul de operare și de utilizare a roboților – nu doar a robotului în sine, ci și a întregii aplicații și a mediului de operare. De exemplu, un sistem robotizat care manipulează foi de metal cu muchii ascuțite creează riscuri diferite de cele ale unui sistem care manipulează cutii de carton. În mod similar, evaluarea riscurilor pentru un robot echipat cu un dispozitiv de prindere va fi diferită de cea a unui robot echipat cu un burghiu sau cu un ciocan de lipit.

Astfel, dezvoltatorii trebuie să înțeleagă pe deplin domeniul de operațiuni al sistemului, caracteristicile de mișcare ale robotului, spațiul de lucru și fluxul de lucru, precum și alți factori similari, pentru a identifica potențialele surse de risc în funcționarea robotului. Aceste surse includ orice interacțiune posibilă între robot și om – fie că este intenționată, fie că este involuntară sau că este rezultatul unei defecțiuni a echipamentului – care ar putea duce la o vătămare de orice fel.

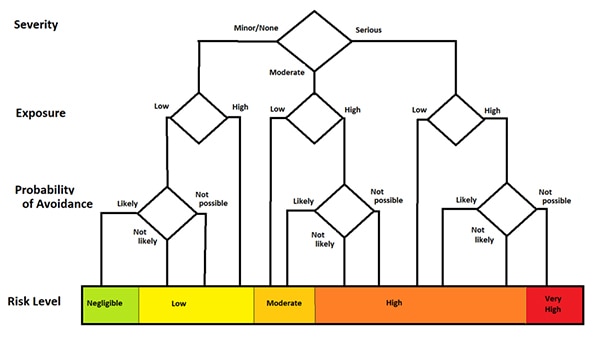

Odată identificate riscurile, fiecare dintre acestea trebuie evaluat. Această evaluare clasifică fiecare astfel de interacțiune ca fiind un risc neglijabil, scăzut, mediu, ridicat sau foarte ridicat, utilizând trei criterii cheie:

- Gravitatea leziunilor potențiale

- Frecvența și/sau durata de expunere la pericol

- Probabilitatea de evitare a pericolului

În Figura 2 se prezintă un arbore de evaluare a riscurilor reprezentativ. Gravitatea leziunilor variază de la minore, cum ar fi tăieturi sau vânătăi care se vindecă complet în câteva zile, până la grave, care duc la daune permanente sau la deces. Expunerea variază de la scăzută (ocazională) la ridicată (frecventă sau continuă), iar probabilitatea de evitare variază de la probabilă la imposibilă. Evaluatorii pot cuantifica aceste criterii în felul lor, pentru a reflecta circumstanțele lor specifice.

Figura 2: evaluarea nivelului de risc presupune examinarea gravității și probabilității posibilelor leziuni. (Sursa imaginii: Richard A. Quinnell)

Figura 2: evaluarea nivelului de risc presupune examinarea gravității și probabilității posibilelor leziuni. (Sursa imaginii: Richard A. Quinnell)

Cu toate acestea, una dintre perspectivele pe care ISO/TS 15066 le-a adus industriei este o definiție cantitativă a contactului fizic nepericulos între robot și om. Această definiție este deosebit de importantă în cazul aplicațiilor coboților, în care contactul fizic este foarte probabil sau chiar intenționat. Standardul definește două tipuri de contact: tranzitoriu și cvasi-static (Figura 3).

Situațiile în care omul se poate îndepărta cu ușurință de contactul cu robotul, cum ar fi o piesă a robotului care se lovește de brațul operatorului, sunt considerate tranzitorii. Atunci când omul este prins între robot și un obiect fix, cum ar fi un dispozitiv de prindere robotizat care apasă mâna operatorului pe masă, contactul este considerat cvasi-static.

Figura 3: contactul robot-om – accidental sau anticipat – se încadrează în două categorii: tranzitoriu și cvasi-staționar. (Sursa imaginii: Richard A. Quinnell)

Figura 3: contactul robot-om – accidental sau anticipat – se încadrează în două categorii: tranzitoriu și cvasi-staționar. (Sursa imaginii: Richard A. Quinnell)

Limitele pentru forța de contact într-o aplicație a coboților se bazează pe pragul uman de durere. Roboții colaborativi trebuie să fie configurați astfel ca orice contact, intenționat sau nu, să fie sub pragul durerii. Valorile limită ale forței variază în funcție de ce parte a corpului este implicată. De exemplu, contactul cu capul are un prag de durere mult mai mic decât contactul cu brațele. În plus, contactele cvasi-statice au praguri mai mici decât contactele tranzitorii.

Odată ce riscurile au fost identificate și evaluate, întrebarea esențială care trebuie pusă pentru fiecare dintre ele este: „Este acesta un nivel acceptabil de risc?”. În cele mai multe cazuri, un risc neglijabil sau foarte scăzut este tolerabil, iar orice altceva va necesita una sau mai multe forme de atenuare. Alegerea unei forme adecvate de atenuare a riscurilor, urmată de reevaluarea riscurilor, reprezintă, așadar, următorii pași pe drumul către siguranța roboților, care trebuie repetați până când toate riscurile sunt reduse la niveluri acceptabile.

Modalități de atenuare a riscurilor

Unele dintre cele mai preferate metode de atenuare a riscurilor includ reproiectarea procesului sau a amenajării spațiului de lucru robotizat pentru a elimina pericolul sau pentru a minimiza expunerea prin limitarea interacțiunii umane cu robotul. Aplicațiile tradiționale ale roboților industriali au limitat interacțiunea om-robot prin utilizarea de cuști, pentru a ține oamenii în afara spațiului de lucru al robotului, cu interblocări pentru oprirea robotului atunci când un om intră în spațiul de lucru. Pentru aplicațiile coboților, unde roboții trebuie să împartă un spațiu de lucru colaborativ cu oamenii, sunt necesare alte metode.

Industria a identificat patru abordări cheie pentru interacțiunea dintre oameni și roboții colaborativi:

- Oprire monitorizată cu grad de siguranță

- Ghidare manuală

- Monitorizarea vitezei și a separării

- Limitarea puterii și a forței

Dezvoltatorii vor trebui să stabilească ce abordare sau combinație de abordări se potrivește cel mai bine aplicației lor.

Oprirea monitorizată cu grad de siguranță funcționează bine în aplicațiile în care operatorul interacționează cu robotul numai în condiții specifice, cum ar fi încărcarea sau descărcarea efectorului final al robotului sau efectuarea de inspecții asupra lucrărilor în curs. În acest tip de interacțiune, robotul funcționează în mod autonom într-un spațiu de lucru protejat, care este monitorizat pentru a detecta orice prezență umană. Operatorul uman inițiază o oprire de siguranță înainte de a intra în acel spațiu de lucru, iar în timp ce operatorul se află în spațiul de lucru, robotul rămâne alimentat, dar staționar. Atunci când operatorul părăsește spațiul de lucru, robotul își reia automat funcționarea autonomă. Dacă cineva intră în spațiul de lucru monitorizat fără să inițieze oprirea de siguranță, sistemul va iniția o oprire de protecție care va opri alimentarea sistemului.

În scenariul de ghidare manuală, operatorul inițiază o oprire de siguranță înainte de a intra în spațiul de lucru al robotului, apoi utilizează un mecanism de ghidare manuală pentru a repoziționa brațul robotic înainte de a declanșa următoarea operațiune a robotului. Mecanismul de ghidare manuală poate implica simpla prindere a brațului robotului și manipularea acestuia sau poate implica utilizarea unui dispozitiv de control portabil pentru a comanda mișcarea robotului. O aplicație, cum ar fi asistența robotizată la ridicare, poate utiliza o colaborare ghidată manual.

Monitorizarea vitezei și a separării sunt utile în situațiile în care operatorul și robotul împart frecvent același spațiu de lucru, iar operatorul se poate deplasa liber în spațiul respectiv. În acest scenariu, sistemul monitorizează distanța dintre om și robot, încercând să mențină în permanență o distanță minimă de separare de protecție (Figura 4). Atunci când cei doi se află la o distanță sigură – astfel încât să nu existe nicio posibilitate de contact – robotul este liber să se deplaseze cu viteză maximă. În cazul în care separarea se reduce, robotul continuă să lucreze, dar încetinește, reducând astfel efortul necesar pentru oprirea completă a robotului. Atunci când separarea devine prea mică, robotul se oprește în condiții de siguranță pentru a se asigura că nu există nicio posibilitate ca acesta să provoace leziuni.

Figura 4: monitorizarea vitezei și a separării identifică zonele din jurul robotului care definesc siguranța funcționării acestuia. (Sursa imaginii: Richard A. Quinnell)

Figura 4: monitorizarea vitezei și a separării identifică zonele din jurul robotului care definesc siguranța funcționării acestuia. (Sursa imaginii: Richard A. Quinnell)

Definirea distanțelor pentru fiecare etapă în această abordare necesită înțelegerea capacităților de mișcare ale sistemului robotic. Sistemul ar trebui să fie proiectat astfel încât, odată ce monitoarele detectează un om care se îndreaptă spre spațiul protejat, mecanismele robotice să se oprească complet înainte ca omul să ajungă în acel spațiu. Pentru a calcula distanțele de separare adecvate, dezvoltatorii trebuie să știe:

- Cât de repede se mișcă robotul și omul

- Timpul de reacție al sistemului pentru a detecta potențiala intruziune

- Cât timp îi ia robotului să se oprească după ce primește o comandă

Amenajarea spațiului de lucru poate contribui la simplificarea definirii și monitorizării zonelor de siguranță pentru abordarea de monitorizare a vitezei și a separării. Într-un exemplu, amenajarea creează zone de siguranță inerente (Figura 5). Un banc de lucru separă omul de spațiul de lucru al robotului, în care robotul se poate deplasa liber la viteză maximă. Robotul poate reduce automat viteza atunci când intră în zonele de colaborare de pe părțile laterale ale mesei de lucru, care sunt dispuse astfel încât să limiteze posibilitățile de contact cvasi-static. Viteza redusă minimizează riscul în această zonă prin reducerea forței de contact tranzitorii potențiale și prin maximizarea posibilității de evitare a oricărui pericol.

Opririle mecanice pot împiedica mecanismul robotic să intre vreodată în zona de operare a omului, eliminând astfel riscul. Un astfel de aranjament ar necesita doar o monitorizare minimă a spațiului de operare al robotului pentru a detecta eventualele intruziuni umane, pentru a asigura un grad ridicat de siguranță a sistemului.

Figura 5: proiectarea spațiului de lucru poate crea zone de siguranță inerente. (Sursa imaginii: Richard A. Quinnell)

Figura 5: proiectarea spațiului de lucru poate crea zone de siguranță inerente. (Sursa imaginii: Richard A. Quinnell)

Abordarea de limitare a puterii și a forței este deosebit de utilă în special în aplicațiile în care contactul om-robot este foarte probabil. Pentru a utiliza această abordare, robotul trebuie să fie capabil să detecteze când sunt aplicate forțe neobișnuite asupra mecanismului, astfel încât să poată detecta și reacționa la contact. De asemenea, robotul ar trebui să fie proiectat pentru a minimiza forța de contact potențială, cum ar fi evitarea marginilor ascuțite și a punctelor de strângere, încorporarea unei căptușeli de suprafață și limitarea vitezei de mișcare.

Aplicația ar trebui să fie proiectată astfel încât contactul să fie rar și evitabil, având grijă să se evalueze ce tipuri de contact (tranzitoriu sau cvasi-static) ar putea avea loc și ce părți ale corpului ar putea fi implicate. Proiectarea aplicației ar trebui, de asemenea, să urmărească reducerea la minimum a posibilităților de contact cvasi-static și să prevină complet contactul cu capul sau gâtul.

Caracteristicile de siguranță ale sistemului robotic

Dezvoltatorii care selectează un robot pentru o aplicație colaborativă ar trebui să aibă în vedere modul în care ar putea implementa una sau mai multe dintre aceste metode de atenuare. Proiectarea fizică a robotului, precum și sistemele care îl controlează sunt factori care trebuie evaluați pentru a determina cât de ușor pot fi implementate măsurile de siguranță. Cu toate acestea, în mod obișnuit, furnizorii de roboți au depus eforturi pentru ca sistemele lor să poată garanta condiții de siguranță.

De exemplu, familia de kituri de roboți Agilus de la KUKA include un panou operator tactil smartPAD pentru controlul manual și controlerul de sistem KR C4 cu funcții de siguranță integrate. Pachetul este completat de software-ul opțional KUKA.SafeOperation. Brațele kiturilor sunt disponibile cu diferite lungimi ale razei de acțiune, inclusiv 540 milimetri (mm) (KR 3 R540), 900 mm (KR 6 R900-2) și 1100 mm (KR 10 R1100-2) (Figura 6).

Figura 6: roboții industriali compacți, cum ar fi KUKA Agilus KR 3, sunt concepuți prin luarea în calcul a siguranței ca un aspect important și pot împărți în siguranță spațiul de lucru și colabora cu operatorii umani dacă sunt respectate standardele industriale în timpul instalării. (Sursa imaginii: Kuka Robotics)

Figura 6: roboții industriali compacți, cum ar fi KUKA Agilus KR 3, sunt concepuți prin luarea în calcul a siguranței ca un aspect important și pot împărți în siguranță spațiul de lucru și colabora cu operatorii umani dacă sunt respectate standardele industriale în timpul instalării. (Sursa imaginii: Kuka Robotics)

Toți cei trei roboți sunt concepuți cu suprafețe rotunjite sub o căptușeală care absoarbe energia pentru a minimiza presiunea de contact. Îmbinările sunt acoperite pentru a elimina orice pericol de prindere. De asemenea, roboții oferă opriri mecanice reglabile pentru principalele axe de mișcare, astfel că dezvoltatorii pot limita fizic spațiul de operare al robotului.

Dispozitivul smartPAD inclus ajută la soluționarea aplicațiilor în care este necesară o operare ghidată manual (Figura 7).

Figura 7: kiturile de roboți KUKA includ un panou operator tactil smartPad ce permite controlul manual, acolo unde este cazul. (Sursa imaginii: KUKA Robotics)

Figura 7: kiturile de roboți KUKA includ un panou operator tactil smartPad ce permite controlul manual, acolo unde este cazul. (Sursa imaginii: KUKA Robotics)

Controlerul KR C4 vine cu un software de siguranță integrat care include rutine pentru implementarea opririlor de siguranță și de urgență, precum și capacitatea de a monitoriza senzorii externi standard din industrie, stabilind o barieră de siguranță. În plus, software-ul poate monitoriza intern poziția și mișcarea robotului în jurul oricărei axe de mișcare.

Software-ul KUKA.SafeOperation îmbunătățește această monitorizare internă, permițând dezvoltatorilor să definească o celulă de operare fixă: un poligon convex cu trei până la zece colțuri în afara căruia robotul nu trebuie să se deplaseze niciodată (Figura 7). În plus, dezvoltatorii pot defini până la 16 spații de monitorizare în cadrul celulei respective, utilizând coordonate carteziene sau coordonate specifice axei.

Figura 8: dezvoltatorii pot rafina monitorizarea de siguranță legată de poziție cu ajutorul software-ului KUKA.SafeOperation, prin intermediul căruia pot defini o zonă de operare și pot modela instrumente pentru efectorul final. (Sursa imaginii: KUKA Robotics)

Figura 8: dezvoltatorii pot rafina monitorizarea de siguranță legată de poziție cu ajutorul software-ului KUKA.SafeOperation, prin intermediul căruia pot defini o zonă de operare și pot modela instrumente pentru efectorul final. (Sursa imaginii: KUKA Robotics)

Pentru a rafina și mai mult monitorizarea siguranței legate de poziție, software-ul SafeOperation permite utilizatorilor să modeleze instrumentul efectorului final pe flanșa de montare a robotului ca o colecție de până la șase sfere definite de utilizator. Aceste sfere se deplasează odată cu brațul robotului. În cazul în care brațul sau sferele instrumentului intră sau ies din spațiile de monitorizare în timpul funcționării, software-ul va reacționa. Printre reacțiile posibile se numără semnalarea unei alarme, încetinirea mișcării robotului sau implementarea unei opriri de siguranță. Astfel, dezvoltatorii pot controla cu ușurință modul în care se comportă robotul în orice punct din raza sa de mișcare.

Astfel de caracteristici simplifică punerea în aplicare a schemelor de atenuare a riscurilor, dar nu garantează în sine o interacțiune sigură între om și robot. Dezvoltatorii care doresc să integreze un sistem robotizat în fluxul de producție, în special în cadrul unei aplicații cooperative, trebuie să evalueze și să atenueze riscurile, care vor fi în mare parte specifice aplicației lor. Acest efort include respectarea tuturor îndrumărilor și a restricțiilor producătorului, formarea corespunzătoare a utilizatorilor și punerea în aplicare a sistemelor de monitorizare și a barierelor, după caz.

Concluzie

Roboții și coboții sunt o parte din ce în ce mai binevenită a producției și a altor fluxuri de lucru, dar prezintă pericole potențiale pe care dezvoltatorii de automatizări industriale trebuie să le ia în considerare. În timp ce standardele nou dezvoltate pentru siguranța roboților sunt de ajutor, disponibilitatea sistemelor robotice care au fost construite de la zero, având siguranța ca prim considerent, face ca integrarea roboților într-un flux de lucru să fie mult mai ușoară și mai sigură.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.