Potențată de tehnologia de automatizare de ultimă generație: Călătoria sustenabilă

2023-06-27

Senzori conectați, robotică, acționări adaptive – conceptele avansate de automatizare sunt esențiale pentru o producție eficientă din punct de vedere energetic și al utilizării resurselor. Pentru integratorii de sisteme și operatorii de instalații, acestea reprezintă o pârghie puternică pentru optimizarea infrastructurii și proceselor lor în ceea ce privește sustenabilitatea.

(Sursa imaginii: AzmanJaka pe Getty Images)

(Sursa imaginii: AzmanJaka pe Getty Images)

Cererea de energie, utilizarea materiilor prime și – în special în zonele metropolitane – mărimea terenului necesar sunt cei mai importanți factori ai producției industriale. Pe de o parte, aceștia determină eficiența economică a fabricilor și instalațiilor; pe de altă parte, sunt esențiali pentru o funcționare sustenabilă.

În multe regiuni ale lumii se depun eforturi enorme pentru a limita utilizarea combustibililor fosili convenționali și pentru a-i înlocui cu alternative regenerabile. Succesele înregistrate până în prezent sunt considerabile datorită angajamentului politic, al industriei și al sectorului privat. În Germania, de exemplu, care își propune să transforme sursele regenerabile de energie în sursa de energie predominantă în cadrul revoluției sale energetice, ponderea acestora în consumul total de energie a atins anul trecut o valoare de puțin peste 48%. Potrivit Agenției Federale Naționale, industria producției este responsabilă pentru mai mult de un sfert din consumul de energie; ponderea sa în cererea de energie electrică este, de asemenea, comparabilă. Producția și prelucrarea produselor chimice și a metalelor sunt sectoarele principale.

Aceste industrii de producție, dar și multe altele, inclusiv ingineria electrică și mecanică, precum și producția de alimente, sunt impulsionate de progresele înregistrate în automatizarea fabricilor și a proceselor. Pe lângă optimizarea productivității și a costurilor, accentul se pune tot mai mult pe parametrii care duc la îmbunătățirea sustenabilității produselor și proceselor: În contextul digitalizării și prin intermediul conceptului Industriei 4.0, acestea vizează din ce în ce mai mult eficiența energetică, utilizarea economică a resurselor, evitarea deșeurilor și o amprentă de carbon cât mai mică.

Optimizarea pentru sustenabilitate

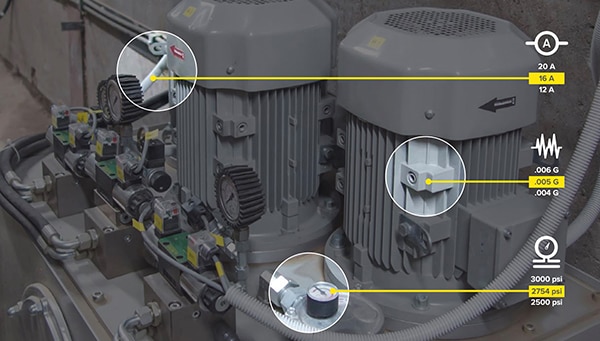

Tehnologia de automatizare oferă o gamă de abordări pe care integratorii de sisteme din domeniul ingineriei mecanice și a instalațiilor, precum și companiile de producție, le pot utiliza pentru a-și optimiza infrastructura, instalațiile și procesele în ceea ce privește sustenabilitatea. Utilizarea cuprinzătoare a senzorilor și integrarea acestora în Internetul industrial al lucrurilor (IIoT) deschide o gamă largă de posibilități prin monitorizarea continuă a consumului de energie, a parametrilor de mediu sau a stocurilor. Cu ajutorul senzorilor conectați, companiile de producție pot, de exemplu, să urmărească în timp real transportul de mărfuri, să monitorizeze nivelurile de umplere sau să înregistreze datele privind starea utilajelor și a uneltelor din liniile de producție (Figura 1).

Figura 1: Înregistrarea și analizarea datelor privind starea utilajelor prezintă un potențial pentru procese mai sustenabile. (Sursa imaginii: Banner Engineering)

Figura 1: Înregistrarea și analizarea datelor privind starea utilajelor prezintă un potențial pentru procese mai sustenabile. (Sursa imaginii: Banner Engineering)

Un exemplu excelent de familii de produse pentru senzori care sprijină în mod holistic abordarea IIoT a producției este portofoliul Snap Signal al furnizorului american Banner Engineering. În general, provocarea utilizatorilor este de a identifica mai întâi datele relevante și, în etapa următoare, de a le extrage din echipamentele existente. În cazul în care se identifică necesitatea de a integra o tehnologie suplimentară de senzori pentru măsurarea unor variabile suplimentare, cum ar fi vibrațiile și temperatura unei unități de acționare, acest lucru nu ar trebui să necesite nicio modificare a arhitecturii de control existente. De asemenea, este important să se standardizeze comunicarea și să se convertească toate datele senzorilor și de control într-un protocol comun. În acest scop, linia de produse Snap Signal (Figura 2) oferă senzori inteligenți, convertoare de semnal, controlere, adaptoare de semnal și module de comunicare wireless, precum și tehnologie de conectivitate cu fir care permite inginerilor de automatizare să rezolve aceste sarcini prin tehnologie plug-and-play.

Figura 2: Sprijinirea abordării IIoT a producției: senzori, convertoare și controlere inteligente din familia Snap Signal. (Sursa imaginii: Banner Engineering)

Figura 2: Sprijinirea abordării IIoT a producției: senzori, convertoare și controlere inteligente din familia Snap Signal. (Sursa imaginii: Banner Engineering)

Prelucrarea și analiza acestor date de la senzori – realizată fie centralizat într-un cloud, fie direct pe teren – permite apoi formularea concluziilor cu privire la potențialul de eroare și de optimizare a proceselor sau la nevoia de întreținere. În acest fel, pierderile de energie pot fi reduse, iar utilizarea resurselor poate fi redusă la minimum. Pe de altă parte, întreținerea predictivă permite planificarea în avans a lucrărilor de service și, astfel, reducerea timpilor de nefuncționare, ceea ce, la rândul său, ajută la evitarea cheltuielilor suplimentare cu energia și materialele.

Tehnologie de acționare cu economie de energie

În ceea ce privește cererea de energie a instalațiilor de producție, de exemplu, tehnologia de acționare joacă un rol important. De exemplu, sistemele de acționare eficiente echipate cu unități de frecvență variabilă (VFD) avansate sunt capabile să adapteze cu precizie vitezele motorului la cererea reală a unui sistem, ceea ce reduce semnificativ consumul de energie, în special în aplicațiile cu sarcină variabilă. Acționările regenerative pot reduce și mai mult consumul prin captarea și refolosirea energiei de frânare. Acestea devin din ce în ce mai importante în cursul modularizării și flexibilizării instalațiilor de producție, care este considerată una dintre componentele de bază ale Industriei 4.0. În cadrul conceptului de fabrică modulară, vehiculele cu ghidaj automat (AGV) și roboții mobili de asistență își asumă funcții de sprijin, de exemplu, la manipulare și asamblare. Greutatea redusă și recuperarea sunt caracteristici esențiale în acest caz, deoarece nu numai că asigură o utilizare economică a energiei și o amprentă ecologică redusă, ci și o rază lungă de acțiune pentru AGV-uri și coboți.

Producătorul francez Schneider Electric abordează acest segment de piață al tehnologiei de acționare foarte eficiente cu VFD-ul său compact Altivar ATV320. Acesta este potrivit pentru controlul motoarelor trifazate sincrone și asincrone din segmentul de putere de la 0,18 la 15 kW la viteze variabile. Potrivit furnizorului, acesta combină siguranța integrată cu numeroase funcții gata de utilizare concepute pentru a sprijini eficiența aplicațiilor. Printre acestea se numără cuplul la viteze mici și precizia turației, un răspuns dinamic ridicat cu control vectorial de flux fără senzor și o gamă extinsă de frecvențe pentru motoarele de mare viteză. ATV320 (Figura 3) se remarcă în special prin rezistența sa îmbunătățită la atmosferele poluate, tipice pentru multe procese industriale, și îndeplinește specificațiile privind gradul de protecție IP20 și IP6x. VFD este proiectat pentru a fi complet integrat în diferite arhitecturi de sistem. Este echipat cu conectori RJ45 pentru conectivitate Modbus și CANopen integrată. Alte opțiuni de comunicare includ Ethernet IP și Modbus TCP, Profinet, EtherCAT, DeviceNet și PowerLink.

Figura 3: Altivar ATV 320 VFD pentru controlul motoarelor sincrone și asincrone trifazate la viteză variabilă. (Sursa imaginii: Schneider Electric)

Figura 3: Altivar ATV 320 VFD pentru controlul motoarelor sincrone și asincrone trifazate la viteză variabilă. (Sursa imaginii: Schneider Electric)

Control mai inteligent

În căutarea unei utilizări mai sustenabile a energiei și a resurselor industriale, optimizarea tehnologiei de control este o parte inevitabilă a ecuației. Când vine vorba de colectarea, procesarea și analizarea datelor de producție în instalațiile automatizate, controlerele de ultimă generație joacă un rol cheie în prezent. Compacte, scalabile și conectate prin Ethernet industrial, aceste dispozitive pot fi utilizate pentru a implementa atât soluții locale, cât și bazate pe cloud. Funcțiile dedicate pentru diagnosticare și gestionarea energiei ajută inginerii de automatizare să analizeze procesele de producție, să identifice blocajele și să inițieze măsuri de optimizare bazate pe controlere industriale precum Simatic S7-1200. Algoritmii avansați de control, precum și funcțiile integrate de comunicare și siguranță contribuie în mod decisiv la executarea precisă a procesului.

Figura 4: Executarea eficientă a proceselor pe baza analizei datelor de fabricație cu ajutorul controlerului de bază Siemens, pot fi implementate atât soluții cloud, cât și locale. (Sursa imaginii: Siemens)

Figura 4: Executarea eficientă a proceselor pe baza analizei datelor de fabricație cu ajutorul controlerului de bază Siemens, pot fi implementate atât soluții cloud, cât și locale. (Sursa imaginii: Siemens)

Eficiență prin precizie

Mici, agili și extrem de versatili, cu designul lor compact și ușor și cu tehnologia de control inteligent, roboții au un impact semnificativ asupra utilizării sustenabile a resurselor de producție. Dispozitivele robuste și extrem de adaptabile din familia Agilus a producătorului german KUKA sunt un exemplu remarcabil în acest sens (Figura 5). Acestea sunt dotate cu o sursă de energie integrată și în mai multe variante, unele sunt oferite ca roboți pentru camere sterile, alții pentru aplicații critice din punctul de vedere al igienei sau pentru medii potențial explozive. Concepuți pentru colaborarea om-robot, roboții permit procese extrem de eficiente datorită controlului foarte precis și repetitiv al mișcărilor. De exemplu, sunt ideali pentru a minimiza nevoia de reprelucrare în procesele de prelucrare, precum și nivelul de rebuturi.

Figura 5: KR Agilus în cadrul unui proiect la Universitatea din Reutlingen/Germania. Aici, studenții colaborează cu partenerii din industrie pentru a dezvolta alternative sustenabile la tacâmurile de plastic de unică folosință. (Sursa imaginii: KUKA Deutschland)

Figura 5: KR Agilus în cadrul unui proiect la Universitatea din Reutlingen/Germania. Aici, studenții colaborează cu partenerii din industrie pentru a dezvolta alternative sustenabile la tacâmurile de plastic de unică folosință. (Sursa imaginii: KUKA Deutschland)

Utilizarea unor astfel de asistenți compacți și variabili are sens și pentru întreprinderile mici și mijlocii, după cum documentează producătorul în diverse povești de succes [4]. Printre acestea se numără un proiect universitar în cadrul căruia studenții de la Universitatea din Reutlingen/Germania cercetează alternative reutilizabile la tacâmurile de plastic de unică folosință. Aceștia sunt susținuți de expertul german în turnare prin injecție Gindele, precum și de KUKA și de partenerul lor de sistem Robomotion. Toate manipulările din jurul turnării prin injecție sunt acoperite de o celulă robotică foarte flexibilă, al cărei nucleu este un robot compact Agilus echipat cu un dispozitiv de prindere imprimat 3D.

Conform fișei tehnice, robotul Agilus KR6 R900-2 KUKA cu șase axe are o rază maximă de acțiune de 901 mm și o sarcină utilă de 6,7 kg și atinge o repetabilitate a poziției de ±0,02 mm în conformitate cu ISO 9283. Posibilitățile de utilizare variază de la manipularea în combinație cu alte utilaje, prin tehnologia de testare și măsurare și aplicarea de adezivi sau materiale de etanșare, până la asamblare, preluare și plasare, ambalare și punere în funcțiune. Robotul ocupă o amprentă de 208 mm x 208 mm, cântărește aproximativ 54 kg, respectă standardele IP56/67 și este protejat împotriva descărcărilor electrostatice (ESD), fiind totodată potrivit pentru montarea pe podea, pe tavan, pe perete și în unghi.

Modele digitale, materiale și multe altele

Dincolo de abordările prezentate aici, inginerii pot valorifica și mai mult potențialul de optimizare prin aplicarea materialelor sustenabile, a tehnicilor de economie circulară și a celor mai recente evoluții în domeniul digitalizării. Scopul economiei circulare este de a evita deșeurile și materialele reziduale și de a recicla și reutiliza cât mai multe materii prime, componente și materiale de ambalare. Principiile acesteia pot avea o contribuție decisivă la funcționarea mai sustenabilă a instalațiilor automatizate.

Conceptele de geamăn digital și de „umbră digitală” sunt abordări promițătoare pentru identificarea potențialului de optimizare fără a fi nevoie de teste pe utilaje sau instalații reale, cu cheltuieli mari de resurse. Datorită reprezentării digitale complete a produselor, instalațiilor sau proceselor reale – și a ciclurilor de viață ale acestora – pot fi inițiate măsuri de întreținere sau pot fi stabilite corelații între dezvoltare, producție și toate celelalte etape ale lanțului valoric. Astfel, inginerii pot simula în detaliu comportamentul, funcționalitatea și calitatea obiectelor sau proceselor reale – și pot îmbunătăți sustenabilitatea acestora, de exemplu prin eliminarea necesității de a utiliza prototipuri fizice.

Rezumat

Automatizarea prezintă avantaje majore pentru ingineria proceselor și a producției în ceea ce privește productivitatea și costurile. Este, așadar, un factor economic esențial. Dincolo de aceasta, însă, conceptele și produsele avansate de automatizare sunt, de asemenea, esențiale pentru îmbunătățirea sustenabilității proceselor industriale. De la întreținerea predictivă la fabrica modulară și colaborarea om-robot – acest articol, împreună cu exemplele selectate, oferă o imagine a multiplelor posibilități.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.