Diferențe între imprimarea 3D cu fibră de carbon și aranjarea automată a fibrelor de carbon

2023-03-09

În ultimii ani, două direcții de dezvoltare au estompat granița dintre imprimarea 3D și fabricarea materialelor compozite. Prima direcție de dezvoltare este modul în care imprimarea 3D permite acum utilizarea polimerilor de înaltă rezistență, cum ar fi nailonul, pentru a acționa ca o matrice cu fibre de carbon continue care armează componentele imprimate.

Figura 1: Acestea sunt bobine de fibră de carbon într-o instalație de producție a fibrelor. Acest material este utilizat pe scară largă pentru armarea pieselor de prelucrat realizate prin metode de fabricare aditivă. (Sursa imaginii: Getty Images)

Figura 1: Acestea sunt bobine de fibră de carbon într-o instalație de producție a fibrelor. Acest material este utilizat pe scară largă pentru armarea pieselor de prelucrat realizate prin metode de fabricare aditivă. (Sursa imaginii: Getty Images)

Cea de-a doua direcție de dezvoltare este modul în care fabricarea materialelor compozite (în special pentru componentele de mașini aerospațiale și automate) migrează din ce în ce mai mult de la aranjarea manuală la procesele automatizate. Acestea din urmă includ aranjarea automată a benzilor și plasarea fibrelor, care se bazează pe automatizarea robotică pentru depunerea materialului.

De fapt, există și alte diferențe între cele două procese și performanța diferitelor componente din plastic armat cu fibre de carbon (CFRP) pe care le produc.

Imprimare 3D a materialelor armate cu fibre de carbon

Aproape toate procesele de fabricare aditivă (AM) au în comun faptul că ele construiesc o componentă 3D aranjând mai multe straturi bidimensionale unul peste altul. Există multe procese de AM diferite; cele mai bine dezvoltate două aplicații industriale sunt sinterizarea selectivă cu laser (SLS) și stereolitografia.

SLS utilizează lasere pentru a fuziona strat cu strat un material sub formă de pulbere în scopul de a construi componente. Dezvoltată mai întâi pentru un proces de acumulare adaptat polimerilor, astăzi SLS este din ce în ce mai utilizată pentru producția de componente de mașini aerospațiale din aluminiu, oțel inoxidabil și titan de înaltă rezistență.

Cu toate acestea, procesul AM cu care majoritatea nespecialiștilor (și inginerilor) sunt familiarizați este modelarea prin depunere de filamente sau FDM. În cazul aranjării FDM, o bobină de filament este introdusă într-un subansamblu încălzit și apoi este scoasă printr-o duză sub formă de polimer topit. Duza se deplasează apoi pe suprafața piesei care se construiește, în timp ce materialul polimeric curge liber și se depune pe stratul prezent al piesei (și se solidifică rapid). Procesul este asemănător construirii unei piese 3D cu ajutorul unui pistol de lipire la cald.

În prezent, există o abundență de mașini FDM cu costuri reduse… și acesta este, în parte, motivul pentru care FDM este subtipul AM la care se referă majoritatea oamenilor atunci când vorbesc despre imprimarea 3D. Deși termenii de imprimare 3D și de fabricare aditivă pot fi utilizați în mod interschimbabil, cel din urmă se referă, de obicei, la prototipuri și piese de producție industrială de înaltă calitate. În schimb, termenul de imprimare 3D se referă mai frecvent (chiar dacă nu întotdeauna) la aplicațiile de prototipare cu costuri reduse și la aplicațiile de tip hobby.

Unele mașini FDM sunt compatibile cu materialele polimerice care sunt armate cu un procent relativ mic de fibre de sticlă sau de carbon orientate aleatoriu și cu fibre scurte. Astfel de tipuri de armări sunt mai frecvent asociate cu componentele turnate prin injecție de înaltă rezistență (cum ar fi, de exemplu, aripile și tablourile de bord ale automobilelor) decât cu componentele compozite de înaltă performanță destinate a fi incluse în mașini automate. Pe de altă parte, în prezent, câteva mașini FDM avansate sunt capabile să depună polimeri de înaltă rezistență, cum ar fi nailonul, împreună cu fibrele continue de fibră de carbon. Markforged a fost un pionier timpuriu al acestui tip de imprimare 3D care a valorificat beneficiile fortificării fibrei de carbon cu fibre continue. Nu este de mirare că această companie rămâne cea pe care majoritatea inginerilor o asociază cu producția de componente care au o astfel de armare.

Fabricarea automată a materialelor compozite

În industrii precum cea aerospațială, fabricarea tradițională a materialelor compozite bazată pe operațiuni manuale este înlocuită încet-încet de procesele automatizate. Roboții industriali cu șase axe, precum și mașinile cu brațe articulate personalizate sunt cele mai importante modele de sisteme de mișcare care trebuie executate:

- Plasarea automată a fibrelor și înfășurarea filamentelor

- Metode de infuzie a rășinii pentru injectarea rășinii în matrițe care conțin semifabricate din fibre uscate

Procesele automatizate de injecție a compozitelor sunt diferențiate în continuare în tehnici de tip matriță deschisă și matriță închisă. Procesele de injecție a compozitelor în matriță închisă asigură faptul că toate suprafețele externe sunt netede și bine controlate. În schimb, procesele cu matriță deschisă au o suprafață exterioară a liniei de turnare bine controlată și o suprafață interioară a liniei de turnare mult mai rugoasă.

Mașinile automate de aranjare a benzilor sau ATL utilizează în mod obișnuit mașini de tip portal pentru a depune așa-numita bandă preimpregnată cu rășină pe matrițe relativ plate sau ușor curbate pe o singură față. „Mâinile” de la capătul roboților industriali de pe mașinile ATL pot include:

- Role

- Elemente de încălzire pentru formarea prin contact și lipirea straturile pe măsură ce acestea sunt depuse

- Dispozitive de tăiere pentru a tăia banda înainte de a începe de la o nouă poziție

Benzile au, de obicei, o lățime cuprinsă între trei și 12 milimetri, dar pot avea până la 300 mm, cu fibre continue încorporate într-o bandă termoplastică sau termorezistentă. De obicei, rășinile termorigide sunt întărite într-o autoclavă după operațiunea ATL, în timp ce benzile termoplastice necesită un preîncălzitor pe capătul pentru aranjarea benzilor. Mai multe straturi de bandă sunt depuse unul peste altul, cu un control excelent asupra orientării fibrelor.

Procesul de aranjare al ATL atinge rate de depunere foarte mari - chiar și 45 de kilograme pe oră. Singura problemă este că necesită materiale preimpregnate scumpe.

O altă tehnică, numită înfășurarea filamentelor, depune fibrele pe o mandrină rotativă - un tip de matriță cu o singură față pentru producția de structuri tubulare. Pe măsură ce mandrina se rotește, trage fibrele dintr-o bobină… care, la rândul său, se deplasează în sus și în jos pe axa de rotație pentru a controla orientarea fibrelor. Înfășurarea filamentelor este compatibilă atât cu banda preimpregnată, cât și cu fibrele uscate impregnate din mers - chiar înainte de depunere. În cazul celor din urmă, fibrele uscate sunt trase printr-o baie de rășină într-un proces numit înfășurare umedă, care are avantajul de a minimiza costurile materialelor. În cazul înfășurării filamentelor, profilul pieselor de prelucrat nu trebuie să fie perfect circular, dar trebuie să fie continuu convex. Tensiunea din fibre are ca rezultat o bună compactare și un control rezonabil de bun al orientării fibrelor - deși controlul alinierii axiale a fibrelor nu este posibil.

Procesele de plasare automată a fibrelor (AFP) și de plasare automată a cablurilor (ATP) cu bandă îngustă sunt acum utilizate pe scară largă în producția de aeronave. Prin aceste abordări, o matrice de benzi preimpregnate înguste este depusă simultan pe construcția unei piese de prelucrat. AFP și ATP combină multe dintre avantajele înfășurării filamentelor și ale aranjării automate a benzilor. Totuși, acestea oferă avantajul suplimentar al unor curbe mult mai strânse decât procesele ATL, menținând, în același timp, o rată de depunere ridicată. Se pot utiliza atât matrițe fixe, cât și mandrine rotative.

Turnarea prin transfer de rășină sau RTM este similară turnării prin injecție. Utilizează o matriță închisă în care se injectează rășină, deși la o viteză mult mai mică decât în cazul turnării prin injecție. (Adesea, umplerea unei matrițe cu RTM poate dura între cinci și 20 de minute.) Un semifabricat din fibre uscate trebuie mai întâi să fie tăiat, asamblat și plasat în matriță… iar acest lucru este realizat, de obicei, de un robot cu șase axe cu intervenție manuală extinsă. Avantajul RTM constă în faptul că procesul de fabricare aditivă poate realiza forme complexe cu toleranțe foarte stricte.

Diferențe cheie de proces între imprimarea 3D și fabricarea automată a materialelor compozite

Cele mai evidente și fundamentale diferențe dintre imprimarea 3D și fabricarea automată a materialelor compozite se referă la cerințele acestora privind echipamentele necesare.

Imprimarea 3D se limitează la acumularea de material pe o placă de bază plană, construindu-și propriile structuri de susținere acolo unde sunt necesare pentru structurile în consolă sau goale. Prin urmare, nu necesită echipamente necesare specifice pieselor, ceea ce permite construirea rapidă și cu costuri reduse a modelelor unicat. În schimb, în cazul tuturor proceselor de fabricare automată a materialelor compozite materialul este depus pe o anumită formă de matriță, care definește forma finală a componentei. Acest lucru înseamnă că sunt necesare, de obicei, operațiuni de prelucrare costisitoare și consumatoare de timp înainte de începerea fabricării efective a materialului compozit, ceea ce face ca aceste metode să fie mult mai puțin potrivite pentru prototiparea rapidă și a modelelor unicat.

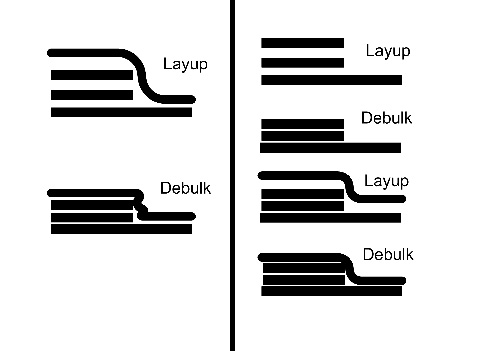

Diferențele suplimentare dintre imprimarea 3D și fabricarea automată a materialelor compozite se referă la complexitatea lor generală. În timp ce imprimarea 3D este, în esență, un singur proces (cu o cantitate relativ modestă de îndepărtare a rugozității și de curățare după depunerea materialului), fabricarea materialelor compozite implică adesea mai multe procese de finisare. Componentele pot fi aranjate pe o matriță, cu mai multe compactări și operațiuni de formare prin contact efectuate între straturile aranjate… și poate fi necesară, de asemenea, o întărire ulterioară în autoclavă. Deși fabricarea materialelor compozite poate duce la obținerea unor piese de lucru mai performante, aceasta necesită, în același timp, un nivel semnificativ mai ridicat de capital și expertiză.

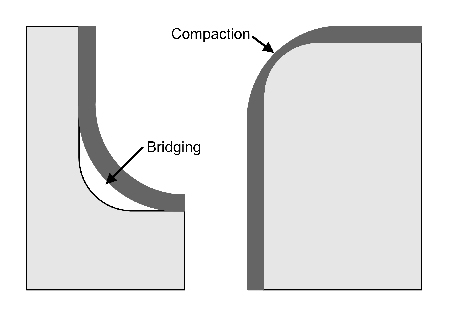

Figura 2: Observați diferențele dintre procesele de formare prin contact pentru imprimarea 3D în stânga și fabricarea automată a materialelor compozite în dreapta. (Sursa imaginii: Jody Muelaner)

Figura 2: Observați diferențele dintre procesele de formare prin contact pentru imprimarea 3D în stânga și fabricarea automată a materialelor compozite în dreapta. (Sursa imaginii: Jody Muelaner)

Uneori, operațiunile de compactare sau de formare prin contact se efectuează cu ajutorul unor role sau al unor pungi de vid. Astfel de tehnici pot îmbunătăți fracția fibrei și, de asemenea, pot preveni probleme cum ar fi încrețirea. Luați în considerare exemplul de mai jos, cu un strat exterior susceptibil să se încrețească dacă straturile inferioare nu sunt mai întâi formate prin metoda de formare prin contact.

Figura 3: Problemele legate de fabricarea aditivă includ acumularea de material și compactarea. (Sursa imaginii: Jody Muelaner)

Figura 3: Problemele legate de fabricarea aditivă includ acumularea de material și compactarea. (Sursa imaginii: Jody Muelaner)

La colțurile pieselor fabricate aditiv pot apărea două probleme: acumularea de material și compactarea. Acumularea de material afectează razele interne în cazul în care un strat poate să nu se conformeze pe deplin la matriță sau la un strat anterior, ceea ce duce la apariția unui gol. Compactarea afectează razele externe și rezultă din forțele de consolidare și de formare prin contact concentrate excesiv pe reducerea grosimii materialului la colțurile piesei de prelucrat.

Stimularea performanțelor plasticului armat cu fibre de carbon

Piesele de lucru armate realizate prin fabricare aditivă sunt, în esență, piese din plastic armat cu fibre de carbon sau CFRP, care conțin fibre legate între ele de o matrice polimerică. Rezistența componentelor CFRP nu este limitată de rezistența fibrelor de carbon individuale, ci mai degrabă de:

- Procentul din conținutul total de material constând din fibre de carbon

- Subtipul exact al interfeței cu matrice din fibră optică

- Orientarea fibrelor

Fracția fibrelor este procentul de fibre de carbon din masa totală a componentei. Deoarece fibrele de carbon sunt cele care conferă în mare parte rezistență CFRP-ului, se obține o performanță mai mare atunci când fracția fibrelor este foarte mare… cu suficient material de matrice pentru a menține eficient fibrele împreună. Cu toate acestea, trebuie să ținem cont de un avertisment.

Interfața fibră-matrice este legătura dintre suprafețele fibrelor de carbon individuale și matricea polimerică. De obicei, în cadrul acestor interfețe se produc defecțiuni. Prima etapă în realizarea unei bune interfețe între fibre și matrice este asigurarea faptului că fibrele sunt complet umezite în timpul formării materialului compozit, astfel încât polimerul să pătrundă efectiv în toate fibrele. Împachetarea și compactarea în vid pot îmbunătăți în mod dramatic umezirea și fracția fibrelor care pot fi obținute. Fracția optimă a fibrelor este de obicei între 55 și 65%, deoarece acest interval asigură o umezire completă. Fracțiile mari ale fibrelor sunt, de asemenea, posibile prin imprimare 3D.

Tipul de material al matricei influențează, de asemenea, interfața fibră-matrice; rășinile termorezistente întărite în autoclavă având, în general, performanțe mai mari decât cele termoplastice.

Concluzie

Piesele de lucru realizate prin fabricarea automată a materialelor compozite ating în prezent performanțe mult mai mari decât piesele imprimate 3D care conțin fibre de carbon… deși nu pare să existe un motiv fundamental pentru acest lucru. Materialele termoplastice moderne pot atinge în prezent performanțe relativ ridicate și sunt din ce în ce mai frecvente în fabricarea pieselor de aeronave automatizate și alte aplicații exigente.

În curând, componentele realizate prin procese tipărite 3D care încorporează armături din fibră de carbon ar putea rivaliza cu performanța componentelor fabricate prin mijloace termoplastice-compozite convenționale. Cu toate acestea, suprafețele și formele de precizie posibile cu ajutorul metodelor tradiționale și a mașinilor-unelte de prelucrare a foilor metalice (necesare, de exemplu, pentru liniile de matrițare strict controlate) reprezintă un domeniu cu care este puțin probabil ca imprimarea 3D să rivalizeze în curând.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.