Proiectarea componentelor pentru îndeplinirea standardelor de siguranță funcțională

Contributed By DigiKey's North American Editors

2022-12-15

Siguranța este o prioritate absolută în aplicațiile industriale, pentru protejarea angajaților de răniri și a echipamentelor de deteriorări. Operațiunile de sudare, tăiere și presare, precum și axele de mare viteză și cele care manipulează piese de lucru sau substanțe periculoase prezintă cel mai mare pericol. În Statele Unite, operatorii de instalații trebuie să respecte reglementările Administrației pentru Sănătate și Securitate în Muncă (OSHA) prin echipamente, proceduri operaționale și protocoale de formare sigure. Aceste sisteme ar trebui să fie completate de analize specifice fiecărei instalații pentru a identifica modalități pragmatice de îmbunătățire a bunăstării lucrătorilor și a longevității echipamentelor. În plus, utilajele automatizate trebuie să îndeplinească cerințele de siguranță funcțională prin acțiuni sau corecții automate ale utilajului în cazul unor condiții sau defecțiuni potențial sau cu adevărat nesigure.

Figura 1: în prezent, turnurile de iluminat folosesc leduri pentru eficiență și vizibilitate. Unele dintre acestea sporesc siguranța prin intermediul unor sonerii încorporate care acționează ca o sirenă la 100 dB atunci când se încalcă măsurile de siguranță. (Sursa imaginii: Menics)

Figura 1: în prezent, turnurile de iluminat folosesc leduri pentru eficiență și vizibilitate. Unele dintre acestea sporesc siguranța prin intermediul unor sonerii încorporate care acționează ca o sirenă la 100 dB atunci când se încalcă măsurile de siguranță. (Sursa imaginii: Menics)

Sistemele de siguranță funcțională includ componente electronice sub formă de senzori, intrări/ieșiri, comenzi, comutatoare, componente electromecanice, componente de alimentare cu fluide și software care detectează condițiile periculoase și modifică starea utilajului pentru a preveni apariția unor situații periculoase. Având originea în Uniunea Europeană, proiectarea și reglementările de azi privind siguranța funcțională se aplică furnizorilor, constructorilor de utilaje și utilizatorilor finali din întreaga lume. Norma armonizată a Comisiei Europene (EN) și a Comisiei Electrotehnice Internaționale (IEC) EN/IEC 62061 – enumerată în Directiva 2006/42/CE a UE privind utilajele – și standardul EN/ISO 13849-1 al Organizației Internaționale de Standardizare (ISO) sunt cele mai aplicate.

ISO 13849-1 și IEC 62061 pot face obiectul unor referințe încrucișate, iar producătorii de echipamente originale și utilizatorii finali sunt liberi să utilizeze oricare dintre acestea. Singura observație este că siguranța funcțională se referă la utilaje și comenzi și nu la dispozitive sau componente... deși acestea din urmă pot oferi funcționalități care să contribuie la atingerea unui anumit grad de siguranță.

EN/IEC 62061 detaliază cerințele și recomandările privind nivelurile de integritate a siguranței pentru proiectarea, integrarea și validarea SRECS instalate permanent (neportabile) pentru utilaje sau instalații – constând în comenzi electrice, electronice și programabile legate de siguranță. Nivelurile de integritate a siguranței (SIL) EN/IEC 62061 clasifică siguranța funcțională a unui sistem de la 1 (cel mai rudimentar) la 4 (cel mai integrat și mai sofisticat), SIL3 fiind cel mai înalt nivel posibil pentru utilaje. Riscurile care dictează SIL necesar includ regularitatea expunerii la risc, gravitatea vătămării potențiale, probabilitatea de incidență și probabilitatea ca manevrele evazive ale unui operator de utilaj să contribuie la evitarea vătămării.

|

Tabelul 1: nivelurile SIL necesare depind de gravitatea vătămării în cazul în care se produce o anumită stare de nesiguranță, precum și de probabilitatea ca acea stare să se producă. (Sursa tabelului: IEC)

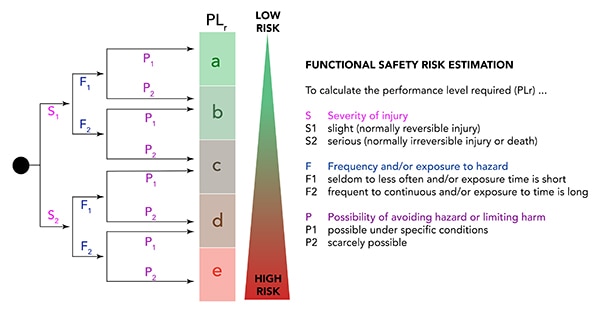

În schimb, EN/ISO 13849-1:2005 detaliază cerințele și recomandările bazate pe SRP/CS – safety-related parts of control systems (piesele legate de siguranță ale sistemelor de control). Nivelurile de performanță SRP/CS permit cuantificarea capacităților de siguranță ale utilajelor, indiferent de subcomponente. Standardul utilizează clasificări bine-cunoscute ale nivelului de performanță (PL) pentru siguranța funcțională – de la „a” (cel mai rudimentar) la „e” (cel mai integrat și mai sofisticat). Riscurile care dictează PL necesar le includ și pe cele aplicabile pentru SIL, precum și frecvențele și duratele expunerilor repetate la pericolul utilajelor. În plus, o evaluare completă a PL include un număr de categorie (pentru a indica arhitectura generală a sistemului) și timpul mediu până la apariția unei defecțiuni periculoase sau MTTFd.

Figura 2: nivelul de siguranță funcțională adecvat pentru o anumită instalație depinde de variabilele calitative, de valorile cantitative și de rezultatele analizei bazate pe software. (Sursa imaginii: Design World)

Figura 2: nivelul de siguranță funcțională adecvat pentru o anumită instalație depinde de variabilele calitative, de valorile cantitative și de rezultatele analizei bazate pe software. (Sursa imaginii: Design World)

Îndeplinirea standardelor IEC 61508 și IEC 62061 implică testarea comenzilor de siguranță (și validarea modurilor utilajelor, a criteriilor de stare și a corecțiilor) pentru a confirma evaluarea de siguranță funcțională a utilajului. De asemenea, EN ISO 13849-1 și 2 solicită teste documentate (statice și dinamice) pentru confirmarea integrării fără probleme a controlului de siguranță.

Componente de siguranță declanșate de operator

Multe componente legate de siguranță sunt concepute pentru a accepta intrări de la personalul instalației și nu prin intermediul unei secțiuni intermediare sau al unei axe a unui utilaj sau a unui dispozitiv de protecție. Acestea includ covorașe de siguranță tactile, bariere luminoase, console, precum și interfețe om-mașină (HMI), încuietori tactile pentru utilaje și (numai în caz de urgență) butoane de oprire tip ciupercă de culoare roșu aprins. Componentele de siguranță destinate personalului includ, de asemenea, carcase (care protejează componentele adăpostite în conformitate cu evaluările NEMA), precum și scuturi pentru utilaje și tuburi pentru cabluri – elemente de siguranță simple, dar fiabile, pentru a proteja personalul care trebuie să lucreze în apropierea (și uneori în interiorul) utilajelor și a panourilor de alimentare și de control ale acestora.

Întrerupătoarele de tragere a cablului care înconjoară secțiunile periculoase ale utilajului permit operatorilor să declanșeze opriri de urgență printr-o tragere rapidă. Aceste elemente de siguranță, deosebit de frecvente în jurul utilajelor cu partea frontală deschisă (imposibil de protejat), precum și în jurul benzilor transportoare nepăzite, sunt diferite de comutatoarele de deconectare, care dezactivează circuitele și securizează celulele de lucru periculoase pentru a împiedica accesul personalului. Alte oferte includ margini de siguranță (benzi) care se instalează în jurul deschiderilor mașinilor-unelte (în special cele care execută sarcini de tăiere sau presare) și covorașe de siguranță pentru podea care declanșează (prin intermediul unor relee de siguranță specializate) reacții de siguranță la detectarea unui operator care calcă sau stă pe suprafața lor.

Oarecum mai sofisticate sunt barierele luminoase menționate mai sus. Printre acestea se numără emițătoare de raze fotoelectrice care, dacă detectează întreruperi în drumul lor către un receptor, opresc rapid procesele periculoase. Acestea sunt mai costisitoare decât alte opțiuni, dar sunt justificate în cazul în care operatorii de utilaje interacționează frecvent cu o secțiune a utilajului. O altă componentă sofisticată de siguranță este consola de siguranță pentru două mâini. De obicei, aceasta necesită activarea simultană a unor comutatoare separate pentru a porni sau a menține funcționarea utilajului.

Înainte ca acestea să fie considerate sigure pentru protejarea personalului și a echipamentelor instalației, toate componentele de siguranță declanșate de operator (și logica de siguranță sau comenzile în care sunt integrate) trebuie verificate. De exemplu, standardele de testare IEC 61508 și IEC 62061 prevăd că o oprire de urgență care utilizează relee redundante ar trebui să funcționeze dacă un operator declanșează primul canal dintre dispozitivele logice și cele de câmp... și ar trebui să funcționeze și pe al doilea canal dintre ele. Astfel de funcții redundante de oprire de urgență sunt validate separat în timpul punerii în funcțiune a utilajului.

Întrerupătoare automate de siguranță, senzori și protecții

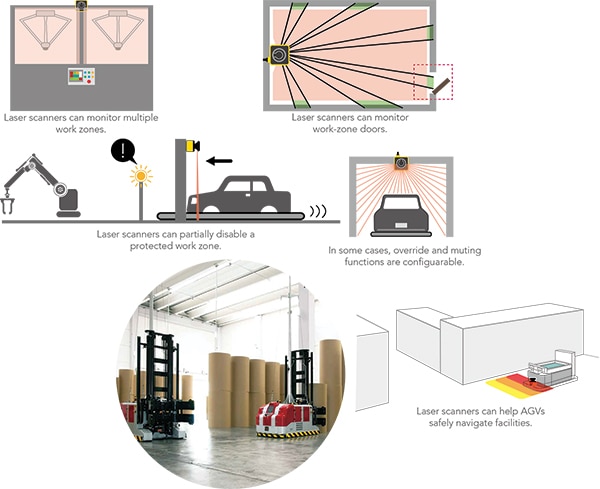

Figura 3: scanerele cu laser sunt un tip de componentă de feedback de siguranță fără contact, cunoscută mai ales pentru că ajută vehiculele automate ghidate să navigheze în instalații. Cu toate acestea, au numeroase aplicații – și uneori pot oferi o alternativă la barierele luminoase. (Sursa imaginii: IDEC)

Figura 3: scanerele cu laser sunt un tip de componentă de feedback de siguranță fără contact, cunoscută mai ales pentru că ajută vehiculele automate ghidate să navigheze în instalații. Cu toate acestea, au numeroase aplicații – și uneori pot oferi o alternativă la barierele luminoase. (Sursa imaginii: IDEC)

Separate de componentele de siguranță declanșate de personal sunt cele pentru funcțiile automate ale utilajelor.

Blocări încorporate cu încuietori și întrerupătoare

Întrerupătoarele și interblocările sunt elemente esențiale în perimetrul exterior al celulelor de lucru ale utilajelor. Întrerupătoarele de limită de cursă pentru siguranță au contacte care se folosesc pentru verificarea automată a pozițiilor sau a mișcărilor elementelor utilajelor. În schimb, întrerupătoarele de siguranță cu funcții superioare – cele numite întrerupătoare de siguranță cu interblocare – utilizează mecanisme de interblocare cu limbă sau cu articulații pe post de protecții de utilaje rezistente la manipulare, având contacte de comutare cu acționare pozitivă (NO și NC cu dublă verificare). Întrerupătoarele de interblocare cu cheie blocată, cu chei mecanice și încuietori, mențin închise ușile din spațiile de lucru ale utilajelor până când accesul este sigur. Totuși, tot mai des întâlnite sunt întrerupătoarele de siguranță magnetice și RFID fără contact, care monitorizează poziția (deschisă sau închisă) a ușilor din zonele de lucru și interzic accesul operatorului în timpul proceselor periculoase.

Siguranță încorporată cu întrerupătoare și izolatoare electrice

Componentele de siguranță declanșate de starea utilajului includ și componentele care garantează siguranța electrică. Întrerupătoarele de circuit (la fel ca siguranțele) protejează împotriva efectelor dăunătoare și periculoase ale curenților de suprasarcină pe circuitele de rețea, de branșament și de semnal. Unele instalații includ izolatoare pentru separarea galvanică între dispozitivele de câmp și comenzi pentru a asigura funcționarea cu siguranță intrinsecă. În completarea tuturor conceptelor de siguranță electrică vin componentele de protecție împotriva supratensiunilor pentru prevenirea deteriorării componentelor electrice și electronice de automatizare implicate în alimentarea cu energie electrică și de acționare și/sau în distribuția semnalelor de reacție și de control.

Siguranță mecanică încorporată cu frâne

Frânele care se califică drept frâne de siguranță se mai numesc și frâne autoprotejate. Acestea trec în mod implicit la o stare oprită (de obicei, pentru a bloca sau a menține o axă de mișcare), chiar dacă energia electrică sau hidraulică este întreruptă sau eliminată. Toate se bazează pe o acțiune mecanică cu arc sau pe o altă acțiune mecanică pentru această operațiune autoprotejată.

Un exemplu concret: frânele de frecare cu arcuri care sunt eliberate pneumatic funcționează adesea ca frâne autoprotejate în aplicațiile de automatizare acționate cu servomotor. Toate trebuie să aibă o clasificare care să certifice conformitatea cu ISO 13849-1 – de obicei de la organizația internațională de testare a produselor, Intertek Group. Datorită blocării lor mecanice, acestea nu consumă energie electrică în timpul menținerii... ceea ce asigură o fiabilitate maximă pentru performanțe de siguranță și evită supraîncălzirea asociată cu alte moduri de oprire bazate pe electricitate. Durata de viață este evaluată la milioane de cicluri înainte de o defecțiune de cauză comună (previzibilă) la un anumit procent din toate componentele din serie. În cazul în care funcționalitatea IIoT este utilă, frânele autoprotejate pot include, de asemenea, diagnosticarea integrată și feedback-ul senzorilor pentru a urmări starea de funcționare.

Frânele cu cele mai înalte grade de siguranță funcțională încorporează mai multe arcuri care blochează mecanic axele utilajului prin intermediul unor suprafețe de frecare ce interacționează cu elemente fixe din interiorul carcasei frânei. Standardele de siguranță impun, de asemenea, includerea senzorilor pentru a confirma starea frânelor.

Relee de siguranță și alte controale de siguranță

Figura 4: echipamentele simple care au nevoie doar de câteva intrări/ieșiri de siguranță pot utiliza în mod economic relee de siguranță electromecanice, cum ar fi acesta. (Sursa imaginii: Omron Automation and Safety)

Figura 4: echipamentele simple care au nevoie doar de câteva intrări/ieșiri de siguranță pot utiliza în mod economic relee de siguranță electromecanice, cum ar fi acesta. (Sursa imaginii: Omron Automation and Safety)

În sprijinul funcțiilor comutatoarelor de siguranță, senzorilor și dispozitivelor de protecție vin releele de siguranță și alte dispozitive de control. Toate au în comun capacitatea de a aduce (la nevoie) utilajul într-o stare de siguranță prin eliminarea energiei electrice sau a fluidelor – sau de a încetini sau bloca într-o stare de siguranță un utilaj care încă este alimentat.

Relee pentru siguranța componentelor cablate

O opțiune pentru controlul autoprotejat este reprezentată de modulele de relee de siguranță. Acestea utilizează sisteme electronice cu protecție la scurtcircuit și supratensiune, precum și relee complementare. Releele electromecanice cablate se folosesc de zeci de ani; acestea sunt pur și simplu conectate la comenzile automate și (în combinație cu oprirea de urgență sau cu barierele luminoase) deconectează electric subsecțiunile utilajului, în funcție de necesități. Printre dezavantaje se numără necesitatea unei cablări extinse la fața locului și lipsa capacității de reconfigurare. Releele de siguranță mai avansate oferă intrări/ieșiri și un design modular pentru a facilita integrarea flexibilă cu senzorii, comenzile utilajelor și rețelele de automatizare.

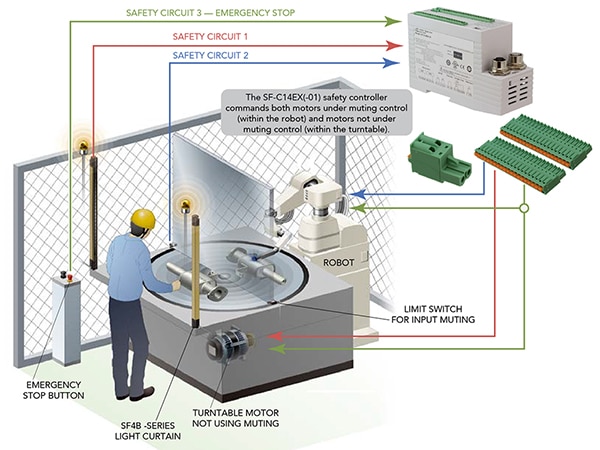

Controlere de siguranță pentru siguranță programabilă

O altă opțiune de siguranță care poate fi calificată drept autoprotejare este integrarea unor controlere de siguranță dedicate. Astfel de controlere sunt mai potrivite decât releele pentru sistemele de automatizare complexe, deoarece pot deservi rețele de intrare/ieșire mai mari, precum și funcții PLC. Singura observație este că aceste controlere de siguranță autonome necesită o programare suplimentară și o pregătire suplimentară a personalului. Cu toate acestea, electronica digitală a acestora permite funcții de automatizare care sunt complet configurabile prin intermediul software-ului.

Figura 5: controlerele de siguranță pot îmbina mai multe funcții de siguranță pentru instalații de siguranță flexibile și reconfigurabile. În cazul celulei de lucru ilustrate aici, primul circuit de siguranță include o barieră luminoasă care (la raportarea unei stări de întrerupere) deschide un comutator de circuit pentru oprirea mesei rotative. Al doilea circuit de siguranță integrează controale de dezactivare a sunetului care permit robotului să funcționeze normal dacă o piesă de lucru intră în celulă atunci când masa rotativă este oprită. În caz contrar, acest circuit deschide un comutator pentru a dezactiva robotul. Al treilea circuit de siguranță include o oprire de urgență care deschide toate comutatoarele și oprește atât masa rotativă, cât și robotul. (Sursa imaginii: Panasonic Industrial Automation Sales)

Figura 5: controlerele de siguranță pot îmbina mai multe funcții de siguranță pentru instalații de siguranță flexibile și reconfigurabile. În cazul celulei de lucru ilustrate aici, primul circuit de siguranță include o barieră luminoasă care (la raportarea unei stări de întrerupere) deschide un comutator de circuit pentru oprirea mesei rotative. Al doilea circuit de siguranță integrează controale de dezactivare a sunetului care permit robotului să funcționeze normal dacă o piesă de lucru intră în celulă atunci când masa rotativă este oprită. În caz contrar, acest circuit deschide un comutator pentru a dezactiva robotul. Al treilea circuit de siguranță include o oprire de urgență care deschide toate comutatoarele și oprește atât masa rotativă, cât și robotul. (Sursa imaginii: Panasonic Industrial Automation Sales)

Inginerii pot defini zonele care au nevoie de acoperire de siguranță și pot modifica setările acestora fără a fi necesară recablarea întregii celule de lucru. (Acest lucru, la rândul său, reduce costurile pentru componentele de cablare și manoperă.) De obicei, instalațiile bazate pe controlere de siguranță acceptă și extinderea rețelei și conectivitatea IIoT pe măsură ce operațiunile evoluează.

Siguranță integrată pe comenzile industriale cu grad de siguranță

O a treia opțiune pentru controlul de siguranță autoprotejat, care este din ce în ce mai frecventă în utilajele sofisticate, este reprezentată de PLC-urile de siguranță integrate, controlerele de automatizare programabile (PAC) și alte controale bazate pe PC. Unele echipamente electronice de acest fel pot îndeplini funcții de siguranță pe lângă funcțiile de zi cu zi ale utilajului. Ceea ce rezultă este un control programabil și, prin urmare, flexibil, atât asupra echipamentelor automate, cât și asupra funcțiilor de siguranță pe care le necesită operațiunile acestora.

Concluzie

O siguranță suficientă a utilajelor se bazează pe componente de feedback și de control clasificate pentru a oferi protecții proporționale cu pericolele unei anumite aplicații. De asemenea, siguranța utilajelor necesită integrarea, documentația și validarea corespunzătoare a componentelor. Acesta din urmă asigură funcționarea corectă a circuitelor de siguranță pentru toate modurile de funcționare a utilajelor, chiar și în timpul defecțiunilor.

Standardele IEC 61508 și 62061 privind ciclul de viață al siguranței definesc modul în care integrarea siguranței este executată corect – de la evaluarea inițială a riscurilor și proiectare până la verificarea în condiții reale a performanței unui sistem instalat de către producătorul de echipamente originale și, din nou, de către sau pentru utilizatorul final, odată ce utilajul este instalat. Acesta din urmă pune utilajele „la încercare” cu teste de secvențe de funcționare normală, încetiniri, opriri și rutine de resetare.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.