Noțiuni de bază privind dispozitivele de interblocare de siguranță

Contributed By DigiKey's North American Editors

2022-11-10

Garantarea siguranței personalului instalației necesită ca acesta să fie protejat împotriva amenințărilor de vătămare corporală prin mijloace mecanice. Acest domeniu al ingineriei siguranței se numește reducerea riscurilor industriale. Legile locale și standardele industriale impun din punct de vedere legal ca echipamentele automatizate să includă diverse caracteristici mecanice de siguranță pentru a preveni pornirile periculoase ale utilajelor și pentru a declanșa opriri sigure în cazul în care apare un nou risc de vătămare a personalului. La baza acestor sisteme de siguranță se află limite bine definite în jurul utilajelor – și componente de protecție sau de protecție a dispozitivelor.

Deși termenul de protecție este folosit ocazional în unele lucrări de specialitate, standardele Organizației Internaționale de Standardizare (ISO) și un număr tot mai mare de furnizori de componente de automatizare îi atribuie o definiție foarte specifică. Aceste surse autorizate din industrie limitează în general protecția la componentele și subsistemele care înconjoară segmentele de echipamente posibil periculoase:

- Carcase din tablă și garduri din sârmă sau sticlă

- Panouri glisante din sticlă, uși și porți batante

- Senzori și bariere luminoase

- Componente de barieră de specialitate ale altor proiecte electronice sau fizice

- Dispozitivele de interblocare de siguranță – punctul central al acestui articol

Deși perimetrele utilajelor protejate constau în cea mai mare parte din elemente imobile, secțiunile mobile sau penetrabile menționate (inclusiv scuturile pentru ferestre, perdelele și ușile) pot permite accesul operatorului în locuri strategice pentru îngrijirea, reglarea sau întreținerea utilajelor. O modalitate convenabilă de a clasifica aceste componente de siguranță este de a le grupa în funcție de existența contactului fizic direct al operatorului utilajului sau al altui personal al instalației cu acea componentă de siguranță (ca în cazul barierelor luminoase, de exemplu) sau dacă o subsecțiune intermediară a utilajului intră în contact cu componenta. Acestea din urmă includ o serie de comutatoare și senzori de siguranță activați de utilaj, precum și dispozitive de interblocare.

Figura 1: pe fiecare dintre ușile acestui utilaj, întrerupătoarele de sfârșit de cursă verifică închiderea înainte de a permite pornirea utilajului. (Sursa imaginii: Getty Images)

Figura 1: pe fiecare dintre ușile acestui utilaj, întrerupătoarele de sfârșit de cursă verifică închiderea înainte de a permite pornirea utilajului. (Sursa imaginii: Getty Images)

Deci, ce sunt mai exact dispozitivele de interblocare? Acestea sunt componente de siguranță mecanice, electrice sau electromecanice care au la bază un comutator de proximitate sau de poziție. Acestea se instalează întotdeauna la marginile utilajelor, la porți mobile (penetrabile). Spre deosebire de perdelele de siguranță sau de comutatoarele operatorului, dispozitivele de interblocare sunt cele care se declanșează prin mișcarea fie a utilajului mobil, fie a secțiunilor perimetrale. Totuși, pentru clarificare, dispozitivele de interblocare de siguranță pot fi declanșate de secțiunile perimetrale acționate sau de cele care sunt deschise manual. Numele lor derivă din modul în care se interconectează (și fac interdependente) condițiile permise de controlerele de siguranță și pozițiile porților de perimetru... fie că sunt deschise, închise sau altele. Cu alte cuvinte, dispozitivele de interblocare oferă feedback controlerelor de siguranță care, la rândul lor, determină starea corectă a utilajului pentru un anumit set de poziții ale protecției utilajului.

Standardele care reglementează includerea dispozitivelor de interblocare

Figura 2: comutatoarele dispozitivelor de interblocare se pot adapta la diverse orientări. Standardele internaționale de siguranță definesc clasificările acestor variante ale dispozitivelor de interblocare. (Sursa imaginii: Design World)

Figura 2: comutatoarele dispozitivelor de interblocare se pot adapta la diverse orientări. Standardele internaționale de siguranță definesc clasificările acestor variante ale dispozitivelor de interblocare. (Sursa imaginii: Design World)

În prezent, proiectarea și integrarea dispozitivelor de interblocare a aplicațiilor de automatizare industrială trebuie să îndeplinească cinci standarde complete – inclusiv Directiva 2006/42/CE privind utilajele Conformitè Europëenne (CE). ISO 12100 (și pasajele adoptate din ISO 14119) definesc dispozitivele de interblocare ca fiind dispozitive care împiedică operațiunile periculoase ale utilajelor atunci când porțile de acces în zona protejată sunt deschise. Dispozitivele de interblocare numite încuietori de protecție sau comutatoare de blocare a porților, care merg mai departe și închid porțile, fac obiectul propriilor cerințe, inclusiv cerința de a fi prevăzute cu un zăvor de evacuare pentru tehnicienii care rămân blocați într-o celulă de lucru periculoasă.

Unele dintre standarde fac referire la comutatorul poziției de bază sau la tehnologia comutatorului de proximitate care se află la baza fiecărui dispozitiv de interblocare. De asemenea, acestea descriu cerințele privind modul în care secțiunile de protecție a celulelor de lucru acționate electronic se conectează în rețea cu comenzile echipamentelor – de obicei pentru a comanda încetinirea sau chiar încetarea oricăror mișcări potențial periculoase.

Timp de acomodare pentru oprirea utilajului

Cele mai fiabile dispozitive de interblocare respectă intervale specifice de oprire a axelor – definite ca fiind timpul necesar pentru ca un utilaj să încetinească până într-o stare de siguranță după emiterea unei comenzi de oprire. De fapt, sistemele dispozitivelor de interblocare țin cont de aceste intervale de oprire, precum și de timpul în care este posibil ca un operator de utilaj să ajungă la axele periculoase după emiterea unei comenzi de oprire. Instalări optimizate ale dispozitivelor de interblocare:

- Asigurați-vă că există o stare de siguranță cu mult înainte ca un operator să poată atinge sau să se apropie de axele periculoase ale utilajului.

- Susțineți utilizarea eficientă a utilajelor prin evitarea stărilor de blocare excesiv de lungi.

De fapt, ISO 12100 detaliază modul în care ușile și panourile protejate cu dispozitive de interblocare pot declanșa (odată cu închiderea lor) reluarea imediată a funcționării utilajului. Acest lucru contrastează cu opririle de urgență, care necesită secvențe de repornire mai complicate a utilajului. Logica unor astfel de standarde este că utilizarea dispozitivelor de interblocare este o activitate de rutină (deci, nu ar trebui să împiedice operațiunile zilnice), dar nu și cea a dispozitivelor de oprire de urgență.

Tehnologia dispozitivelor de interblocare de bază și posibilitatea de a fi eludate

Utilajele automate trebuie să îndeplinească cerințele internaționale de siguranță de tip A, B și, uneori, C. Standardul de siguranță funcțională ISO 12100-1 și alte standarde fundamentale de tip A se aplică tuturor echipamentelor de automatizare. Comenzile electronice care îndeplinesc ISO 12100 pot aborda situațiile care implică orice întreținere inevitabilă a unei surse de energie – și anume prin prevenirea oricărei reporniri neașteptate a utilajului. În acest sens, dispozitivele de oprire de urgență nu sunt niciodată soluții acceptabile ... dar dispozitivele de interblocare cu cheie pot fi.

Standardele intermediare de tip B includ standarde de abordare a siguranței de tip B1 (inclusiv ISO 13849-1 și 62061), precum și cerințe specifice ale sistemului de siguranță de tip B2 (inclusiv ISO 13850 și 13851). În schimb, standardele de tip C sunt foarte specifice tipurilor de utilaje, deci sunt deosebit de stricte și sunt utilizate în special de către producătorii de echipamente originale pentru proiectarea de noi echipamente.

Standardele specifice dispozitivelor de interblocare sunt ISO 14118 și 14119.

ISO 4118 detaliază modalitățile de prevenire a pornirii neașteptate a utilajelor (prin disiparea puterii mecanice și întreruperea energiei electrice) la intrarea unui operator într-un spațiu de lucru al unui utilaj periculos. Astfel de sisteme pot deconecta sursele de alimentare cu energie, pot opri motoarele, pot elibera actuatoarele de acționare a fluidelor și pot permite consumarea oricărei energii cinematice rămase a segmentelor în mișcare ale utilajului.

Spre deosebire de alte standarde menționate în acest articol, ISO 14119 acoperă specificul necesar al dispozitivelor de interblocare de protecție prin:

- Trimiterea la tehnicile de analiză a riscurilor din alte standarde de siguranță.

- Definirea caracteristicilor dispozitivelor de interblocare ce previn eludarea accidentală și intenționată a măsurilor de siguranță.

ISO 14119 definește dispozitivele de interblocare de tip 1 ca fiind comutatoare de poziție care utilizează o balama mecanică sau o acționare cu came ușor de depășit. Contactul de acționare are loc între jumătățile interschimbabile (necodificate). Avantajele dispozitivelor de interblocare de tip 1 sunt costul redus și capacitatea ridicată de configurare.

Dispozitivele de interblocare de tip 2 (așa cum au fost definite pentru prima dată de DIN EN 1088) includ comutatoare de poziție mai puțin eludabile, bazate pe acționare mecanică. Jumătățile sunt codificate (cuplate) cu limbi sau (pentru încuietori de siguranță) cu chei prinse. Acestea din urmă forțează operatorii să blocheze toate protecțiile înainte ca utilajul să fie pornit de la comenzi... iar scoaterea cheii este posibilă numai atunci când protecțiile sunt blocate. Controalele de perimetru complet integrate merg chiar mai departe și forțează operatorii să folosească aceleași chei în comutatoarele de pornire HMI cu cheie, care țin cheia captivă în timpul funcționării utilajului.

ISO 14119 clasifică toate comutatoarele de siguranță fără contact și fără acționare codificată drept dispozitive de interblocare de tip 3. Cele mai ușor de eludat sunt cele care utilizează acționarea optică, ultrasonică sau capacitivă; puțin mai ușor de eludat sunt dispozitivele de interblocare bazate pe inducție și magnetism. În cazul în care capacitatea de depășire este inacceptabilă, se garantează dispozitive de interblocare de tip 4 care utilizează jumătăți de actuator potrivite sau codificate pentru funcționare fără contact (fie că se bazează pe tehnologie RFID, magnetică sau optică).

Compararea dispozitivelor de interblocare cu senzori de siguranță și comutatoare perimetrale

Figura 3: simpla închidere a dispozitivelor de interblocare de protecție nu declanșează repornirea proceselor periculoase ale utilajului; în schimb, acest lucru este realizat de către un dispozitiv de interblocare sau un comutator de pornire separat cu dublă funcție de control, cum ar fi comutatorul capacitiv cu atingere moale pentru degete prezentat aici. (Sursa imaginii: Getty Images)

Figura 3: simpla închidere a dispozitivelor de interblocare de protecție nu declanșează repornirea proceselor periculoase ale utilajului; în schimb, acest lucru este realizat de către un dispozitiv de interblocare sau un comutator de pornire separat cu dublă funcție de control, cum ar fi comutatorul capacitiv cu atingere moale pentru degete prezentat aici. (Sursa imaginii: Getty Images)

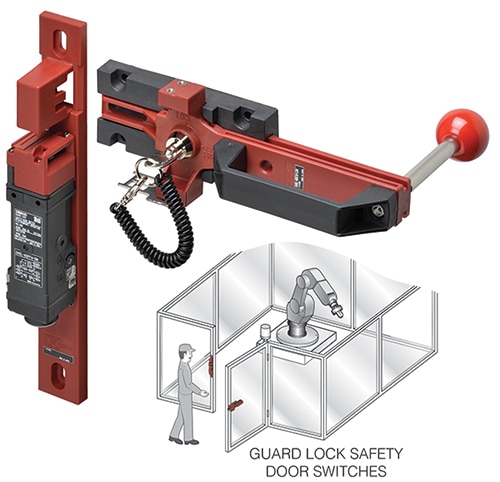

Figura 4: unele dispozitive de interblocare cu capacitate dublă au actuatori care funcționează ca încuietori de protecție. Acestea sunt comutatoare de poziție cu zăvoare sau ansambluri electromagnetice care pot menține ușile blocate până când brațul robotizat sau utilajul protejat își încetează mișcarea periculoasă. Din nefericire, unii ingineri cred în mod eronat că toate dispozitivele de interblocare sunt cele de tipul încuietorii de protecție. (Sursa imaginii: Omron)

Figura 4: unele dispozitive de interblocare cu capacitate dublă au actuatori care funcționează ca încuietori de protecție. Acestea sunt comutatoare de poziție cu zăvoare sau ansambluri electromagnetice care pot menține ușile blocate până când brațul robotizat sau utilajul protejat își încetează mișcarea periculoasă. Din nefericire, unii ingineri cred în mod eronat că toate dispozitivele de interblocare sunt cele de tipul încuietorii de protecție. (Sursa imaginii: Omron)

Dispozitivele de interblocare prezintă similitudini cu alte componente de reacție și detecție cu grad de siguranță care funcționează cu aceleași tehnologii de bază. Dar, cu siguranță, niciuna dintre aceste componente nu este asociată cu perimetrele utilajelor, cum ar fi dispozitivele de interblocare. În plus, standardele de siguranță actuale impun ca dispozitivele de interblocare să nu permită reluarea acțiunii fără un proces de inversare corectivă.

Componentele furnizate ca senzori de siguranță industriali verifică (adesea prin mijloace inductive sau fotoelectrice fără contact) pozițiile elementelor utilajului sau ale pieselor de prelucrat, permițând controlerelor să comande răspunsuri adecvate pentru condițiile raportate. În schimb, comutatoarele de siguranță industriale opresc și pornesc sursele de alimentare când se detectează pozițiile elementelor utilajului sau ale piesei de prelucrat. La verificarea pozițiilor de declanșare, aceste comutatoare solicită fie deconectarea, fie reluarea alimentării cu energie electrică a secțiunii corespunzătoare a utilajului. Nu mai este suficientă utilizarea unui comutator de proximitate obișnuit ca dispozitiv de interblocare. Cerințele exigente ale standardului IEC 60947 impun acum componentelor utilizate ca dispozitive de interblocare să aibă caracteristici de siguranță foarte specifice pentru a preveni defecțiunile și alte erori.

De asemenea, în sistemele de siguranță se găsesc relee care realizează sau întrerup direct contactele electrice – în cele mai comune aranjamente, comunicând în mod esențial o mică tensiune de comandă pentru a stimula în cele din urmă un curent mai mare prin contactele de alimentare pe care le comandă. Luați în considerare două funcții comune pe care dispozitivele de interblocare le fac interdependente: deschiderea unei uși de protecție și un ax acționat de un motor pe o mașină-unealtă. Datorită reciprocității dintre acestea, este puțin probabil ca stația de frezare să își deterioreze propriile subsisteme sau să rănească operatorul. În acest sens, dispozitivele de interblocare funcționează ca niște comutatoare într-o secvență operațională.

Cele mai rare sunt dispozitivele de interblocare mecanice cu came, cu brațe care pivotează pe o axă pentru a bloca axele periculoase ale utilajului. Mult mai frecvente sunt dispozitivele de interblocare electromecanice și electronice care utilizează circuite și microprocesoare pentru fiabilitate și chiar reconfigurabilitate rentabile. De exemplu, dispozitivele de interblocare electromecanice cu balamale de la ușile perimetrale includ un cot mecanic sau un braț cu pârghie care se deschide odată cu protecția articulată; dincolo de unghiul de comutare stabilit, acesta declanșează comenzi de oprire a utilajului delimitat. La redeschiderea ușii, forța ușii determină în cele din urmă solenoidul dispozitivului de interblocare să redeschidă circuitul.

Cablare tipică și tipuri de solenoizi în dispozitivele de interblocare

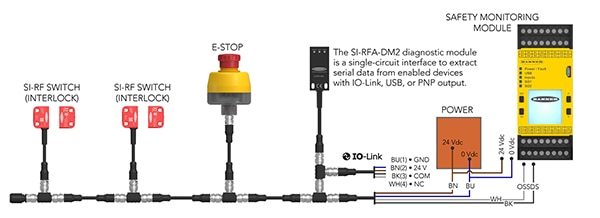

Figura 5: opțiunile inovatoare de conectivitate nu au făcut decât să sporească fiabilitatea instalațiilor cu mai multe protecții în ultimii ani. Aici, un modul de interfață este conectat prin intermediul rețelelor de adaptoare T la alte componente de siguranță. (Sursa imaginii: Banner Engineering)

Figura 5: opțiunile inovatoare de conectivitate nu au făcut decât să sporească fiabilitatea instalațiilor cu mai multe protecții în ultimii ani. Aici, un modul de interfață este conectat prin intermediul rețelelor de adaptoare T la alte componente de siguranță. (Sursa imaginii: Banner Engineering)

Dispozitivele de interblocare sunt cel mai frecvent cablate pentru o logică normal închisă sau NC pentru a permite utilajelor să funcționeze numai dacă circuitul este închis. Cele mai multe standarde de siguranță impun componentelor circuitelor de siguranță să fie conectate în serie pentru o detectare cât mai fiabilă a erorilor și a evenimentelor (până la un total de senzori admisibil). Depășirea acestui număr de senzori poate degrada nivelul de performanță (PL) al unui proiect și poate crește probabilitatea de mascare a defectelor.

Dispozitivele de interblocare de siguranță care utilizează un comutator NC acționat de un arc (fie că este vorba de o poziție sau de o limită) oferă, de obicei, o întrerupere pozitivă – astfel că deschiderea dispozitivului de protecție exercită o presiune asupra arcului dispozitivului de interblocare pentru a îndepărta contactele electrice. În schimb, dispozitivele de interblocare cu două comutatoare mai fiabile utilizează un comutator care este acționat la deschiderea protecției și un alt comutator cu contacte electrice separate la închiderea protecției. Auto-raportarea electronică a scurtcircuitelor (de obicei prin monitorizarea diferenței de potențial dintre două canale de intrare) este o caracteristică complementară pentru a detecta ruperea firelor din cauza forfecării, coroziunii sau supraîncălzirii.

Datorită fiabilității funcționării solenoidului cu piston și bobină, componentele de siguranță bazate pe solenoizi devin potrivite pentru aplicații critice ale dispozitivelor de interblocare. Intrarea electrică determină de obicei ieșirea liniară a pistonului (cu o revenire cu arc la oprirea alimentării). Atunci când sunt integrate în dispozitive de interblocare pentru protecție și zăvorâre, solenoizii reprezintă sursa de intrare pentru mecanismele de blocare. Alte astfel de modele bazate pe solenoizi pot asigura și funcționarea mecanică corectă – de exemplu, pentru a asigura o deplasare consistentă a conveierului chiar și la efectuarea lucrărilor asupra echipamentelor de manipulare sau a pieselor de prelucrat de pe banda sa. Redundanțele bazate pe solenoizi (cu comutatoare cablate în serie și cu doi poli pentru verificarea poziției) pot reduce la minimum semnalizarea defectuoasă a dispozitivelor de interblocare.

Concluzie

Dispozitivele de interblocare fac ca starea perimetrului utilajului să fie interdependentă cu controalele de siguranță. De fapt, feedback-ul dispozitivelor de interblocare de astăzi pentru astfel de controlere poate stimula reacții extrem de sofisticate ale utilajului la diferite poziții de închidere a utilajului. Cele mai avansate dispozitive de interblocare își pot asuma sarcini de edge computing cu autoprotecție, IIot și fiabilitate care depășesc capacitățile comutatoarelor și senzorilor industriali tradiționali. Principalul avertisment este că dispozitivele de interblocare cu protecție nu trebuie să fie greoaie pentru operatorii de utilaje. Funcțiile automate și deblocarea condiționată a ușilor de protecție cel mai frecvent accesate pot îmbunătăți funcționalitatea, reducând la minimum defecțiunile nedetectate.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.