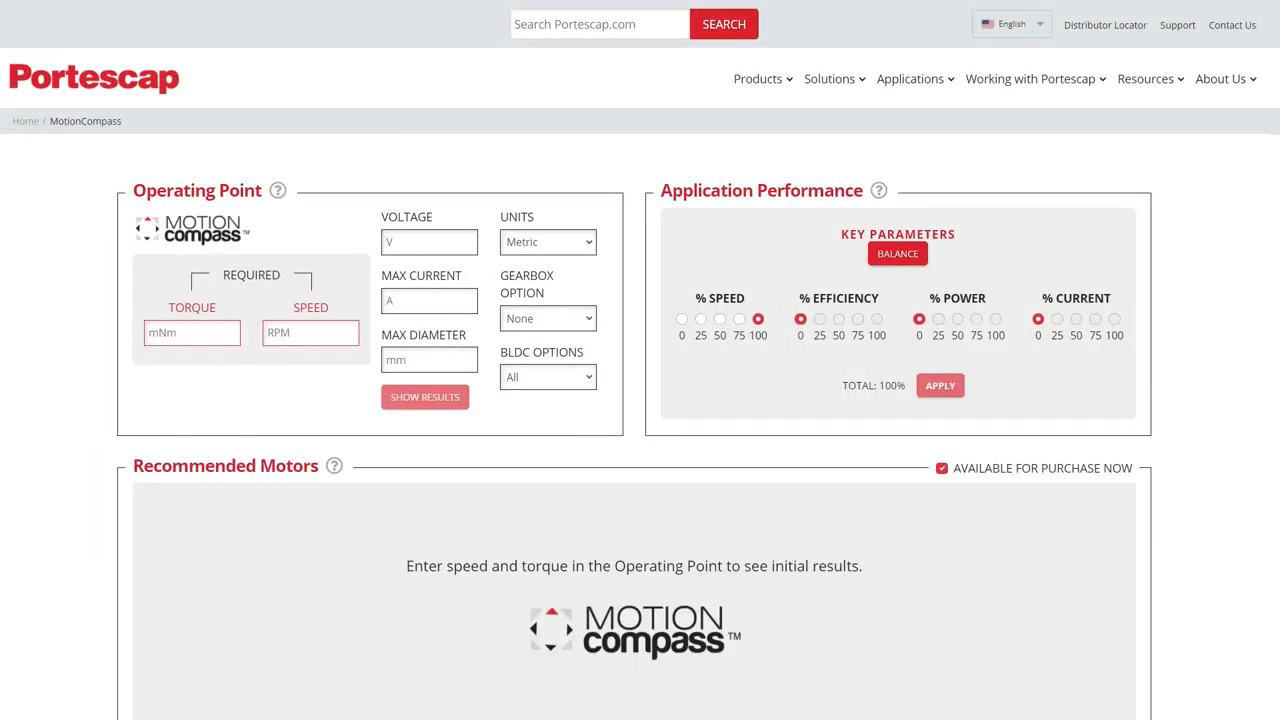

Fabricarea aditivă: de la prototip la producție

Contributed By DigiKey's North American Editors

2023-06-28

Fabricarea aditivă sau AM face parte dintr-o tendință mai largă de fabricare digitală pentru cicluri rapide de prototipare și pentru a introduce mai repede produsele în producție.

Luați în considerare procesul de prototipare după adoptarea în masă a CAD 3D, dar înainte de apariția imprimării 3D. Inginerii foloseau CAD 3D pentru a proiecta piesele, dar apoi exportau detaliile în desene bidimensionale. Acestea din urmă erau apoi citite de operatorii de mașini care programau mașinile CNC (control numeric computerizat) pentru a produce piesele. În prezent, producția digitală trimite modelele de piese 3D direct la mașini (fie că este vorba de mașini-unelte CNC sau de imprimante 3D) pentru producție. Algoritmi complet automatizați conduc execuția acestor construcții de piese. Este o capacitate care reduce considerabil întârzierile dintre proiectarea și producția pieselor.

De asemenea, producția digitală sporește în mod considerabil informațiile disponibile pentru ingineri. În unele cazuri, proiectele trimise la serviciile de prototipare și de fabricare pe loturi prin intermediul portalurilor web pot oferi feedback instantaneu privind productibilitatea și prețurile exacte. Astfel, mai multe proiecte pot fi evaluate rapid înainte de începerea prototipării.

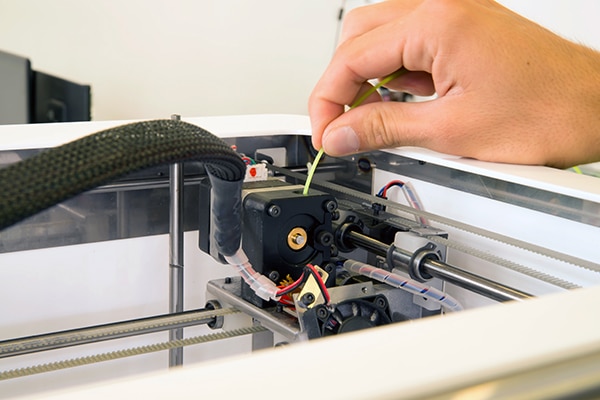

Figura 1: Toate tipurile de utilaje de fabricare aditivă (inclusiv cele bazate pe FDM, așa cum se arată aici) utilizează motoare pas cu pas pentru mișcarea controlată și coordonată a duzei de extrudare (sau a altui efector final de depunere) în spațiul 3D. Motoarele pas cu pas NEMA 17 capabile de cupluri de până la 60 oz-in. sunt comune. (Sursa imaginii: Dreamstime)

Figura 1: Toate tipurile de utilaje de fabricare aditivă (inclusiv cele bazate pe FDM, așa cum se arată aici) utilizează motoare pas cu pas pentru mișcarea controlată și coordonată a duzei de extrudare (sau a altui efector final de depunere) în spațiul 3D. Motoarele pas cu pas NEMA 17 capabile de cupluri de până la 60 oz-in. sunt comune. (Sursa imaginii: Dreamstime)

AM este esențială pentru aceste versiuni moderne de proiectare iterativă în avans. În plus, AM permite producerea unor forme de piese care sunt imposibile cu ajutorul prelucrării convenționale, de exemplu, structuri osoase goale cu rețele interne. Capacitatea de a imprima rapid componente termoplastice (și la costuri reduse) poate avea un impact transformator asupra prototipării timpurii. Astfel de componente pot fi utilizate ca piese prototip propriu-zise sau ca scule pentru fixarea pieselor prelucrate sau pentru turnarea pieselor compozite. Dezvoltările mai recente care permit imprimarea directă a pieselor metalice de înaltă performanță oferă și mai multe posibilități de prototipare, de fabricare a sculelor de producție și chiar de fabricare directă a pieselor pentru producția de volume mici.

Figura 2: Controlul avansat al mișcării poate minimiza fluctuațiile undelor sinusoidale de curent în motoarele axelor imprimantelor 3D pentru o funcționare mai silențioasă și mai lină. De exemplu, unele circuite integrate autonome pentru acționarea motoarelor pas cu pas bifazice acționează rutine optimizate de un întrerupător pentru utilizarea pasului și direcției motorului pentru a maximiza performanța mișcării, cuplul motorului și eficiența. (Sursa imaginii: Trinamic Motion Control GmbH)

Figura 2: Controlul avansat al mișcării poate minimiza fluctuațiile undelor sinusoidale de curent în motoarele axelor imprimantelor 3D pentru o funcționare mai silențioasă și mai lină. De exemplu, unele circuite integrate autonome pentru acționarea motoarelor pas cu pas bifazice acționează rutine optimizate de un întrerupător pentru utilizarea pasului și direcției motorului pentru a maximiza performanța mișcării, cuplul motorului și eficiența. (Sursa imaginii: Trinamic Motion Control GmbH)

Există numeroase denumiri pentru procesele AM brevetate, dar toate procesele se încadrează într-una dintre cele șapte categorii AM standard ISO.

Imprimare 3D prin extrudare de material: Materialul este distribuit în mod selectiv printr-o duză sau un orificiu. Cel mai adesea, materialul extrudat este un polimer termoplastic, iar procesul se numește în mod obișnuit modelare prin depunere de filamente sau FDM. Aproape toate imprimantele 3D ieftine și chiar și multe mașini de calitate superioară utilizează FDM.

Fuziunea în pat de pulbere sau PBF: Energia termică, cum ar fi cea provenită de la un laser, un fascicul de electroni sau un arc de plasmă, este concentrată pentru a topi și a fuziona regiuni de material pulverulent conținute într-un pat de pulbere.

De fapt, prima formă de fuziune în pat de pulbere dezvoltată în anii 1980 se numește sinterizare selectivă cu laser sau SLS. Spre deosebire de anumite tehnici utilizate în prezent, SLS nu putea topi complet pulberile... astfel încât nu se puteau produce piese de densitate maximă. În prezent, echipamentele moderne de fuziune a patului de pulbere topesc complet pulberile metalice pentru a produce piese de densitate maximă cu structuri granulare comparabile cu cele ale componentelor forjate. Proprietățile mecanice ale pieselor produse prin SLS pot fi semnificativ mai bune decât cele ale componentelor turnate.

Fotopolimerizare în cuvă: Fotopolimerul lichid dintr-o cuvă este întărit selectiv prin polimerizare activată de lumină. Acest proces este adesea numit stereolitografie.

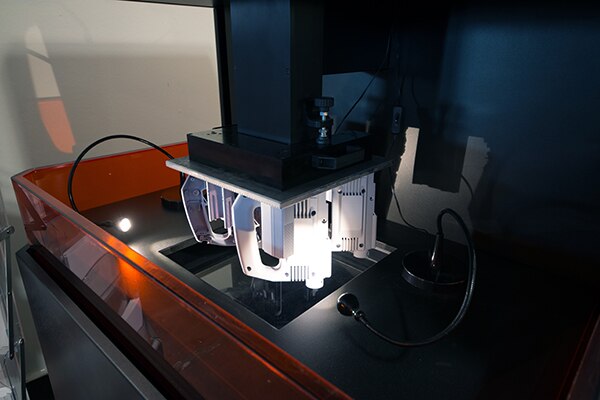

Figura 3: Stereolitografia (SLA) și prelucrarea digitală a luminii (DLP) sunt tehnologii de fabricare aditivă utilizate pentru crearea de modele, prototipuri, tipare și piese de producție. (Sursa imaginii: Dreamstime)

Figura 3: Stereolitografia (SLA) și prelucrarea digitală a luminii (DLP) sunt tehnologii de fabricare aditivă utilizate pentru crearea de modele, prototipuri, tipare și piese de producție. (Sursa imaginii: Dreamstime)

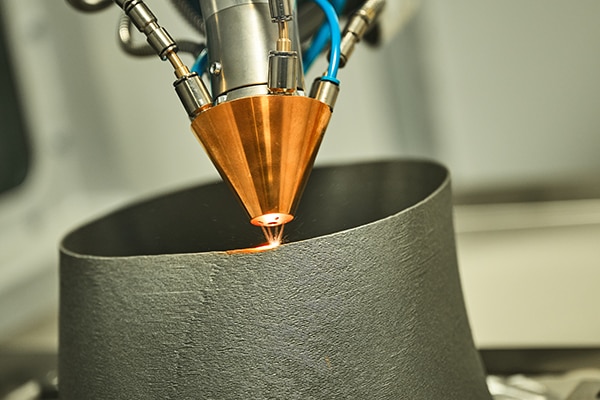

Depunerea prin energie dirijată sau DED: Energia termică provenită de la un laser, un fascicul de electroni sau un arc de plasmă este concentrată pentru a topi și a fuziona materialele în timpul depunerii acestora. Ca materie primă se poate utiliza avansul de sârmă sau pulberea suflată.

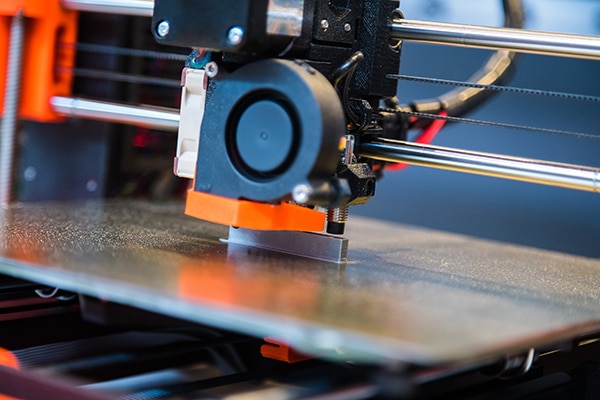

Figura 4: Ghidajele liniare cu șină rotundă și transmisiile cu curele sincrone expuse sunt comune pe imprimantele 3D de masă, precum și pe echipamentele mai sofisticate. (Sursa imaginii: Dreamstime)

Figura 4: Ghidajele liniare cu șină rotundă și transmisiile cu curele sincrone expuse sunt comune pe imprimantele 3D de masă, precum și pe echipamentele mai sofisticate. (Sursa imaginii: Dreamstime)

Jet de liant (BJ) și jet de material (MJ): În procedeele BJ, un liant lichid este depus selectiv pentru a uni materialele pulverulente. În schimb, în procesele MJ, picăturile de material de construcție sunt depuse selectiv folosind un proces foarte asemănător cu cel de imprimare cu jet de cerneală.

Figura 5: Această imprimantă 3D are un efector final mai greu, așa că este construită în jurul unui braț de robot SCARA. (Sursa imaginii: Dreamstime)

Figura 5: Această imprimantă 3D are un efector final mai greu, așa că este construită în jurul unui braț de robot SCARA. (Sursa imaginii: Dreamstime)

Laminarea foilor: Foile de material sunt lipite pentru a forma o piesă. Acesta este cel mai vechi proces aditiv. Primele mașini suprapuneau și lipeau profile de hârtie pentru a crea piese 3D complexe, asemănătoare cu modul în care este fabricat placajul.

Puncte comune între echipamentele pentru diferite tipuri de AM

Toate metodele AM descrise mai sus construiesc piese 3D prin stratificarea profilelor 2D – unul peste celălalt. În cazul construcțiilor care implică straturi care au proeminențe semnificative sau caracteristici care s-ar putea desprinde, mai întâi se depun structurile de susținere, fiind apoi îndepărtate după construcție.

În timp ce FDM bazat pe extrudare de material este abordarea AM dominantă pentru orice, de la imprimantele 3D pentru hobby-uri până la prototiparea industrială în materiale plastice, două procese sunt din ce în ce mai frecvente pentru producerea de componente metalice de înaltă rezistență de calitate aerospațială. Acestea sunt:

- Fuziune în pat de pulbere (PBF) pentru piese mici și complet finisate

- Depunere prin energie dirijată (DED) pentru piese mai mari care necesită adesea o prelucrare finală

Figura 6: Echipamentele AM utilizate pentru a produce piese metalice avansate sunt sisteme servo care utilizează componente de mișcare avansate și chiar motoare cu acționare directă în unele cazuri. Astfel de construcții permit operatorilor să valorifice precizia abordărilor de construcție bazate pe laser. (Sursa imaginii: Dreamstime)

Figura 6: Echipamentele AM utilizate pentru a produce piese metalice avansate sunt sisteme servo care utilizează componente de mișcare avansate și chiar motoare cu acționare directă în unele cazuri. Astfel de construcții permit operatorilor să valorifice precizia abordărilor de construcție bazate pe laser. (Sursa imaginii: Dreamstime)

Pe măsură ce toate tipurile de procese AM au avansat, acestea au ajuns să utilizeze multe dintre aceleași soluții de automatizare. De exemplu, o gamă largă de componente avansate de automatizare de la Festo – inclusiv actuatoare liniare electromecanice cu șuruburi cu bile sau transmisii cu curea – se regăsesc în mașinile FDM, de la cele de tip hobby la cele profesionale, precum și în echipamentele SLS foarte sofisticate.

Libertăți și limitări în materie de proiectare AM

Un avantaj semnificativ al pieselor AM față de procesele substractive, cum ar fi prelucrarea, este libertatea mai mare de a crea diferite forme. Caracteristicile prelucrate pot fi create numai acolo unde mașina-unealtă își poate plasa dispozitivul de tăiere. Acest lucru limitează adesea raza minimă a colțurilor interioare, face ca anumite caracteristici proeminente să fie dificile și înseamnă că golurile interioare sunt pur și simplu imposibil de realizat cu o singură componentă. Aceste limitări rezultă adesea în structuri asamblate din mai multe componente înșurubate împreună, ceea ce crește costurile de fabricație și greutatea, reducând în același timp rezistența și fiabilitatea. Eliberate de aceste limitări, piesele produse cu ajutorul proceselor aditive pot consolida adesea mai multe componente, reducând în mod considerabil costurile și îmbunătățind în același timp performanța.

Proiectarea generativă este un proces în care algoritmii proiectează componente prin efectuarea mai multor modificări mici și simularea performanțelor diferitelor componente într-un proces asemănător cu cel al evoluției. Formele rezultate au, de obicei, o complexitate care depășește cu mult orice ar crea un designer uman... și sunt foarte asemănătoare cu structurile evoluate în natură.

Figura 7: Structurile create cu ajutorul modelelor generative sunt adesea asociate cu fabricarea aditivă, deși sunt adesea produse prin intermediul fabricării digitale și al prelucrării CNC cu cinci axe. Programul NASA Evolved Structures a creat componentele prezentate aici; echipa NASA a utilizat prelucrarea CNC, deoarece piesele prelucrate pot fi mai capabile decât variantele AM pentru aplicații de foarte înaltă performanță. Acest lucru se datorează în parte faptului că (în ciuda progreselor din domeniul AM) componentele prelucrate sunt supuse unei variabilități mai mici a proprietăților materialelor. (Sursa imaginii: NASA)

Figura 7: Structurile create cu ajutorul modelelor generative sunt adesea asociate cu fabricarea aditivă, deși sunt adesea produse prin intermediul fabricării digitale și al prelucrării CNC cu cinci axe. Programul NASA Evolved Structures a creat componentele prezentate aici; echipa NASA a utilizat prelucrarea CNC, deoarece piesele prelucrate pot fi mai capabile decât variantele AM pentru aplicații de foarte înaltă performanță. Acest lucru se datorează în parte faptului că (în ciuda progreselor din domeniul AM) componentele prelucrate sunt supuse unei variabilități mai mici a proprietăților materialelor. (Sursa imaginii: NASA)

Pe măsură ce componentele devin din ce în ce mai complexe, cu forme externe organice și rețele și canale interne, modelele digitale necesită mai multe date. Operațiuni precum randarea, felierea, generarea structurii de suport și generarea de cod mașină devin mai dificile. Formatele de fișiere teselate consacrate (care reprezintă suprafețele sub formă de rețele de triunghiuri plane) devin greoaie. O abordare a fost aceea de a permite fișiere mesh cu triunghiuri curbate 3D, astfel încât să se poată utiliza un număr mai mic de triunghiuri pentru a aproxima o suprafață.

O modalitate mult mai eficientă de a reprezenta o astfel de geometrie complexă este utilizarea geometriei implicite, deși aceasta nu este încă compatibilă cu majoritatea programelor CAD.

AM permite controlul asupra geometriilor interne

AM este de neegalat în ceea ce privește capacitatea sa de a crea geometrii interne. Această capacitate permite realizarea unor structuri ușoare și foarte rezistente, altfel imposibile, cu rețele interne similare cu cele ale oaselor și tulpinilor de plante. Această capacitate permite și proiectarea de piese consolidate cu caracteristici precum conducte interne, țevi, colectoare, canale de răcire sau schimbătoare de căldură. În timp ce astfel de componente sunt prelucrate și fabricate în mod convențional din țevi și plăci, rezultând diametre și lățimi de canal constante, cu AM este posibilă variația profilurilor. Pot fi incluse caracteristici precum turbulatoarele, care sporesc transferul de căldură.

Figura 8: Aici este prezentată duza de combustibil Aero LEAP de la GE. (Sursa imaginii: GE)

Figura 8: Aici este prezentată duza de combustibil Aero LEAP de la GE. (Sursa imaginii: GE)

Luați în considerare modul în care componentele aerospațiale AM sunt utilizate de mulți ani în aeronave. Unul dintre cele mai cunoscute exemple este duza de combustibil General Electric Aero LEAP, care este în producție din 2015. Astfel, 18 componente au fost înlocuite cu o singură componentă consolidată, având toate canalele interne complexe necesare.

Un alt exemplu de utilizare a AM este motorul turbopropulsor General Electric Catalyst, care consolidează peste 800 de piese fabricate în mod convențional în 12 piese AM. Se așteaptă ca acest motor să fie certificat în 2023.

Fuziunea patului de pulbere cu fascicul laser sau PBF-L este cel mai bine stabilit și mai matur proces AM pentru metale. Acest proces este utilizat pentru a produce componente de motoare GE și poate produce, de asemenea, componente polimerice de înaltă calitate. Dimensiunea volumului de construcție este limitată la aproximativ 400 mm × 400 mm × 800 mm din cauza necesității de a menține un flux de gaz constant pe suprafața de construcție, precum și a costului de umplere a patului cu pulbere. Pulberile metalice sunt grele și, de asemenea, foarte costisitoare în ceea ce privește calitatea necesară pentru o fuziune consecventă. Ratele de depunere pentru un singur laser sunt de până la 20 cm3/oră, în timp ce sistemele cu mai multe lasere pot atinge până la 150 cm3/oră pentru componentele din aluminiu. Se poate obține o bună finisare a suprafeței, potrivită pentru piesele finite. Calitatea suprafeței depinde de dimensiunile particulelor din materia primă sub formă de pulbere, cu diametre ale particulelor de până la 5 µm.

Proprietățile materialelor pieselor produse prin fuziune în pat de pulbere depind în mare măsură de controlul bazinului de topire, unde materialul sub formă de pulbere este topit în piesa solidă. Controlul acestui bazin de topire este, în esență, același cu cel al unei operațiuni de sudare, iar înțelegerea fundamentală se bazează pe mulți ani de cercetare și dezvoltare în domeniul sudării. Sudarea cu laser și cu fascicule de electroni se folosește de peste 50 de ani, în timp ce sudarea cu arc electric este utilizată de peste 100 de ani. Aceste cunoștințe permit producerea de piese cu structuri de granulație foarte rafinată, adesea comparabile cu cele mai performante componente forjate. Cu toate acestea, variabilitatea procesului rămâne ceva mai mare.

Concluzie

Deși mai puțin frecvente, se pot utiliza și alte fascicule de energie, în afară de lasere, pentru fuziunea în pat de pulbere. Fuziunea în pat de pulbere cu fascicul de electroni are avantajul că fasciculul poate fi dirijat cu ajutorul unor magneți, în loc să necesite oglinzi dirijate mecanic. Acest lucru înseamnă că se pot obține viteze de execuție ceva mai mari, dar finisarea suprafeței nu este la fel de fină ca în cazul proceselor bazate pe laser.

La celălalt capăt al spectrului tehnologic, imprimantele 3D open-source pot fi construite acasă și pot chiar să își tipărească propriile componente, devenind astfel auto-replicatoare. Trebuie cumpărate doar câteva componente de automatizare, cum ar fi motoarele pas cu pas; se pot crea toate elementele mecanice ale construcției.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.